论文总字数:43745字

摘 要

关键词:变频器 力矩检测 应变 电机控制

Development of a constant tension test system based on double conversion motor

02011203 Fengyu Ye

Supervised by Yuliang Mao

Abstract: The final products of industries like textile, printing and paper making will have to be winded. And it is necessary to seize accurate control over speed and tension because the changeable fluctuation of tension may lead to phenomenon like rupture and wrinkle which makes lose. Key to this technique is the control over tension and speed by the inverter. The research purpose of the experimental system is to provide an effective detection approach of the results relating to tension-control by inverters. The inverters controls motor with a target value. However, the controlling torque may be influenced by causes like delay or something. There is a need of a device measuring the actual torque providing by the motor. But Torque-measuring devices on current markets are unsuitable on account of their high prices. Torque provided by motor finally is provided through the base of the motor. While the base structure can be changed and also under the circumstances of same pressure, the strain of a particular place may be enlarged. So that the test results will be more accurate. The accurate value of torque can be measured by a bridge circuit constructed by strain gauges. Comparing the test value with target controlling-value, than the effects of the system controlling the inverter to maintain invariable tension can be analyzed. The feasibility of the system is high owing to the change of base structure and strain gauges. Computer

controls the inverters by MFC programming.

Key words: inverter, torque testing, strain, motor-controlling

目录

1绪论

1.1课题背景及国内外恒张力控制发展现状

1.2实验系统研制的目的

1.3系统设计的主要思路和方法

2、实验系统总体方案

3机械部分设计方案及分析

3.1方案一:弹簧支撑中间轴方案

3.2方案二:电机底座测量力矩方案

3.3小结

4、机械部分方案分析和计算

4.1电机台受力ANSYS分析及验证

4.2小结

5、电路部分分析

5.1电子部分硬件介绍

5.2变频器控制电机原理

5.2.1变频器原理

5.2.2 电机原理和特性

5.2.3变频器控制电机原理

5.3 PC控制变频器

5.3.1变频器与电脑的连接

5.3.2 电脑控制变频器……………………………………………………………… 13

5.3.3速度控制力矩计算……………………………………………………………….18

5.4小结 ……………………………………………………………………………………20

6、总结与展望 21

致谢……………………………………………………………………………………………… 22

参考文献………………………………………………………………………………………… 23

附录……………………………………………………………………………………………24 总共45页

基于双变频电机的恒张力实验系统的研制

1绪论

1.1引言

卷绕系统广泛应用于塑料收卷、造纸、印刷、染织等生产过程中。[1]例如在陀螺仪的生产中的光纤缠绕的过程中,缠绕张力是一个重要的参量,陀螺仪主要依赖于光纤环来获取角速度信息。多余的张力将会对传动波产生有害的影响,减少陀螺仪的准确性。[2]在布匹以及造纸产业中,需要将产品卷绕,方便运输和使用。而卷绕的过程中,如果电机的输出力矩不变,随着卷积半径的不断增加,会导致布匹上面的张力不断发生改变,以及线速度会越来越快。张力的改变可能会导致产品出现断裂、褶皱等问题。早期的卷绕系统大多数借助于模拟电子器件来实现恒张力控制,然而这些控制系统精度低,稳定性不好,效果差。[3]随着集成电路的发展,数字电路取代模拟电路,使得张力控制的精度越来越高。国外纺织产业中对于张力控制的技术已经很成熟,而国内虽然在这方面取得了一些进展,但对于恒张力的控制效果仍然不佳。导致我国的纺织产品和国外的一些品牌比较起来,仍有一定的差距。因此对于卷绕系统恒张力的研究,可以为我国许多产业的场品质量得以提升,尤其是纺织、印染等产业。

1.2张力控制发展现状

目前张力控制的方法大体分为三类:间接控制、直接控制、混合控制。间接控制张力单元通过释放轮和收线轮的线速度差异来调节张力。当释放轮的速度小于收线轮的速度时,生成缠绕张力。线速度差异越大,张力的变化就越大。经过动态实时测量轮半径和角速度及软件算法修订后的准确的驱动电流是恒张力的保证。间接控制张力可以在一个较大的范围调整张力。通过编码器的脉冲数量系统可以计算释放轮和收线轮实时的速度。实时速度通过一个速度回路反馈给PID控制器。通过PID调节使速度维持在给定的速度。[4][5]

直接控制张力单元由一个测量器和执行机构构成,它可以准确地调整张力。一般系统使用直流力矩电动机作为传动部分,产生缠绕张力。考虑到力矩电机的停滞状态,所以直接加入舞蹈轮。因为堵转转矩与电枢电压成正比,且直流力矩电机堵转特性,系统可以调节电枢电压来控制输出转矩,从而控制张力。

混合控制系统包括间接控制和直接控制。它一般包括释放单元,收取单元,张力检测装置和辅助设备组件等。[1]

(1)释放单元:释放单元主要由伺服电机、传动装置、和释放轮组成。卷绕过程中,工业计算机控制PMAC运动控制卡驱动伺服电机使释放轮旋转,以一定的速度释放产品。释放产品之间有几个指导轮和拉紧轮来控制产品的方向以达到稳定绕卷的目的。

(2)卷收单元:它以恒定的速度旋转收线。

(3)张力检测装置:系统采用张力传感器来检测张力以获取所需的反馈信号。张力传感器检测张力信号并将其传送给信号调制电路,经过信号的放大和模数转换器的转换,然后传送到主控制电路来实现闭环控制。

(4)张力控制单元:它是一个组合的张力系统控制,包括直接和间接控制。[1]

而力矩测量装置市面上一般价格较高,对于一些小型的实验不能过多采用,只有在一些大的生产车间才会用到。因此,本实验系统的研制不会采用。而我们需要对力矩进行测量。只能采用别的办法,将力矩的变化通过其他一些手段反出来。

现在的纺织产业、光纤产业中一般都是使用的混合张力控制。混合张力控制具备了直接和间接张力控制两者的优点,在高端产业中使用较多。但是总体来说,我国目前的张力控制方面落后于国外。使得一些产品质量较差,销售出路不好。

1.2实验系统研制的目的

对于张力的控制,是由变频器控制电机实现的。电机的输出是由变频器控制。变频器控制输出给电机的电压、电流、和频率,就可以控制电机的转速和输出力矩。而对于变频器的控制,若是直接使用变频器自带的控制面板难以实现。因此需要外加的系统控制,可以是工业计算机,也可以是单片机控制。在其内编写控制系统来进行控制。但是控制的过程较为复杂,其线速度和张力是时刻改变的,对系统的要求较高。系统控制的好坏主要是由张力波动的大小决定的。但由于各种原因,会导致系统控制力矩的延时,张力的波动较大等问题。所以该实验系统的设计是在外部设计一个张力测量装置,将外部测量的张力值与变频器调节的目标值进行比较,就可以得出控制变频器的系统控制的好坏。同时对电机实现精确地速度控制。

1.3系统设计的主要思路和方法

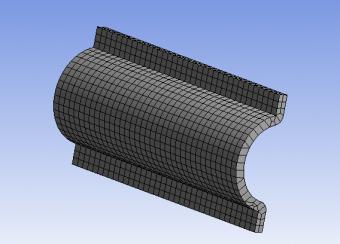

实验系统的研制大体思路有以下三种:思路一:利用市面上的力矩测量装置测得力矩[5],而后进行反馈。但是力矩测量装置的价格昂贵,成本太高,不宜采用。思路二:增加一根活动的轴,轴使用弹簧支撑。当皮带上面张力改变的时候,弹簧上的张力会发生变化,导致弹簧的压缩量改变,轴的位置也发生改变。在轴的一端连接电容,当位置改变的时候,电容的正对面积发生改变,导致电压改变,将张力的改变值换成电压值进行输出,便可以看到张力的改变幅度。最后就是张力的改变大小和电压改变大小的标定的问题,这需要进行试验得出结果。思路三:电机的输出力矩都是由电机底座提供,设计电机底座,将力矩传递到底座的时候,会引起电机底座发生形变。对此,设计结构,将底座的某部分应变变大,然后用应变片构成桥式电路,对应变进行测量,将形变值转化为电压值,根据形变的大小来确定输出力矩的大小。

首先,对于方案一,力矩检测装置精度很高,使用方便,可以为实验系统的研制带来很多方便,但是价格过与昂贵,对于毕业设计来说,不宜采用。对于方案二,因为中间轴的支撑不是固定的,可能会导致当电机稳定运行的时候,轴会悬浮在一个比较稳定的位置。但是,当电机的状态发生改变的时候,轴的位置发生改变,由于弹簧自身的特性,可能会出现较大幅度,较长时间的振动,甚至弹簧可能出现谐振的现象。而这时,电容的输出电压就会不稳定,导致测量结果的不准确和不及时。对于方案三,结构的设计使得总体成本降低。同时,结构相对简单,加工方便,且其测量力矩的方式完全和变频器分离,有利于进行比较。因此采用方案三。方案三中应变片实验室较多,技术也成熟,成本低,可行性高。

2、实验系统总体方案

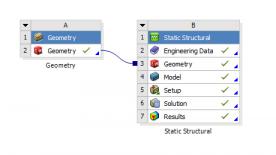

实验系统总体为两个变频器控制两个电机,两个变频器再通过usb转RS485串口和一台电脑连接,电脑控制变频器。两电机是通过皮带轮和皮带连接,变频器分别控制电机的输出,使系统按照需求运行。两电机是分别安装在两个电机台上面的,电机台的壁上面粘贴应变片,用应变仪采集数据,测量出电机台的应变。通过标定,使得应变能够反应出电机输出力矩。对于变频器控制的目标值,用MFC程序读出变频器的输出电流、电压,计算出目标力矩。对于速度的控制,pc机不断的往变频器的输出频率寄存器中写入数值,控制输出频率,使得电机能够按照要求运行。对于电机的运行的速度,一般分为三个阶段控制。第一个为加速阶段,第二个为匀速阶段,第三个为减速阶段。在加速阶段,需要不断的向频率寄存器中写入频率值。在匀速阶段的时候,不需要改变参数。而对于减速阶段,同加速相同。这样便可以精确控制电机运行。

机械部分组件主要有试验台底座,可以固定电机台,并且留有余地可以放置变频器和电脑。电机台的尺寸设计要符合电机底座。皮带轮两个,在不大于电机轮廓的情况下尽可能大,太小容易发生打滑。具体尺寸的设计见设计图。

电路部分的组件主要有:两个三相异步电机型号为YS 5622,额定电压为220v,额定电流为0.67A,额定功率为0.12w,转速为2800r/min,功率因为0.71,堵转电流/额定电流为6,堵转转矩/额定转矩为2.3,效率为67%。变频器为恒星变频器M075B,220v单相输入,三相380v输出,额定功率为0.75kw,额定输出电流为4A。usb转485串口引出线只有两根,分别为A(D )和B(D-),接变频器的458接口的A(D )和B(D-)。变频器的控制面板和485都可以控制变频器。采用半导体应变片测量应变,使用应变仪采集分析数据,应变仪的测量精度为0.1微应变,而试验台在电机的额定工作状态下应变大约为3到4个微应变(使用的电机是市面上可以买到的最小功率电机,一般的系统使用的电机功率均大于该电机,所以一般应变值要大于该值,测量应该更容易,准确度也应该更高),所以可以实现测量。

3机械部分设计方案及分析

3.1方案一:弹簧支撑中间轴方案

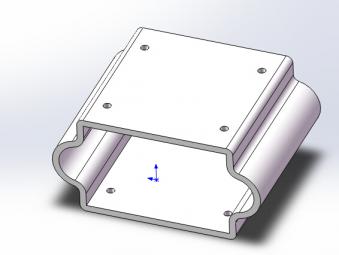

具体方案如下图1和图2,

图1

图2

剩余内容已隐藏,请支付后下载全文,论文总字数:43745字

相关图片展示: