论文总字数:24163字

摘 要

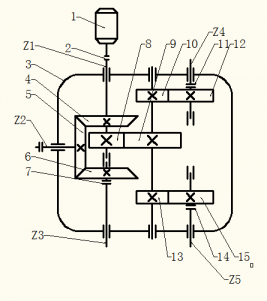

在设计过程中需保证减速器不对仓储环境造成污染并做到智能控制输入输出。本论文主要针对智能四向穿梭车的减速器的结构设计,采用SolidWorks绘制三维图,生成三维模型并绘制有详细数据的二维CAD工程图纸。同时需要对重要的传动零部件进行相应的计算和校核。整个设计要求对所有传动机构实现参数化,对结构设计进行灵活构思并严谨分析。

关键词:穿梭车 智能存储 物流 自动减速器 电磁离合器

Design of the Smart Four-directions Shuttle Car’s Reducer

02011522 Shen Tong

Supervised by Zhang Zaofa

Abstract: A storage device Corp. is now developing a high-tech handling equipment---smart four-directions shuttle car, which is used to meet the requirements of the storage system for cargo delivery device and improve the storage capacity. The paper is to design a reducer for this smart four-directions shuttle car, as the core of the entire automated equipment. The reducer is the control of the four-directions drive. The drives include: Lifting of the goods, longitudinal and lateral movement in four directions, and the lifting of all the 8 wheels. The speed of the longitudinal and lateral movement is 215rpm and the speed of the lifting of the goods and the wheels is 43rpm. The reducer is designed to realize the goal of “one into four”.

In the design process, the reducer is required not to pollute the environment of the storage space and can control the input and output automatically. The paper focused on the structural design of the smart four-directions shuttle car’s reducer. The paper used SolidWorks to make the three-dimensional drawing with the detailed data and draw the two-dimensional engineering drawings with CAD. At the same time, the paper make the calculations and check of the important components of the reducer such as: gears and axises. The entire design is based on the data ,which displays the flexibility and rigor of the structural design.

Key words: shuttle car intelligent storage logistics automatic reducer electromagnetic clutch

目录

1、绪论 1

1.1 问题的提出 1

1.2 国内外研究现状 2

1.3 主要内容、目标与方法 3

2、自动减速器的方案设计与论证 4

2.1方案1 4

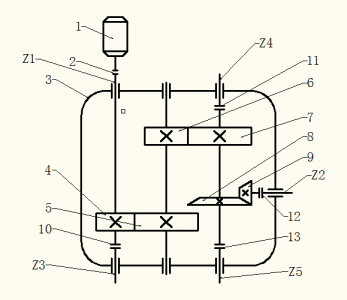

2.2 方案2 5

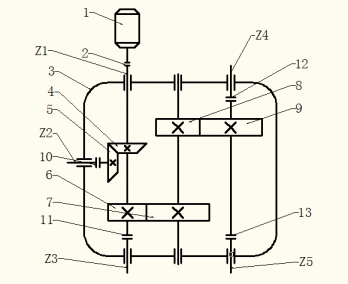

2.3方案3 6

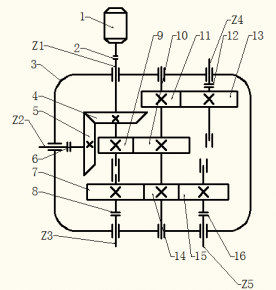

2.4方案4 7

2.5方案5 9

3、自动减速器的总体设计 11

3.1传动比的分配与运动和动力参数计算 11

3.1.1 传动比的分配 11

3.1.2 运动和动力参数计算 11

3.2 总体设计 14

3.3 电磁离合器 16

3.4 光电传感器 19

4、自动减速器的结构设计 20

4.1 齿轮的设计与计算 20

4.1.1 锥齿轮的设计与计算 20

4.1.2 圆柱齿轮的设计与计算 24

4.2 轴的设计与计算 27

4.2.1轴的精度等级,材料和热处理 27

4.2.2中速轴的设计与说明 28

4.2.3低速轴1的设计及有限元分析 30

4.2.4高速轴1的设计及有限元分析 36

4.3 轴承的校核 42

5 结论与展望 44

致谢 45

参考文献 46

智能四向穿梭车专用自动减速器设计

1、 绪论

1.1 问题的提出

随着各类物流企业及电商类企业的蓬勃发展,大量储存设备公司应运而生。这类公司通常拥有极大的储存货物的仓库,为了提高仓储的存储能力并解决仓储系统对货物输送设备的各种要求,不少企业开始研发智能四向穿梭车作为实现自动化仓储中的核心设备。

于是出现的是和以往截然不同的仓储空间的布局,完全放弃了以往的货物堆叠的方法,而是将仓储空间进行更井然有序的网格化的归类,通过计算机记录各网格位置所摆放货物的种类与大小实现仓储空间的智能化(如图1-1所示)。有了货物摆放位置的信息后,通过远距离计算机的控制就能实现智能四向穿梭车的货物提取工作。

本课题主要针对设计这类智能四向穿梭车的设计中减速器这一核心控制部分,对减速器的结构进行计算和设计。

若按传统思路设计这类智能四向穿梭车,为满足四向的转速要求就会采用多个减速器控制,但是这种方案使得穿梭车的体积得以增大,已无法满足更进一步提高仓储能力的要求。

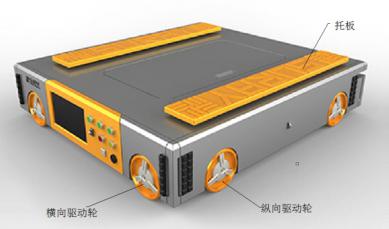

本次设计对象是有八个车轮的四向穿梭车(如图1-2所示),并为其设计一个限制了尺寸(420*370*170)的减速器,以实现“一进四出”这一目标,使得在一个减速器内就能进行4个运动的变速和转动的自动切换。其中四输出分别对应货架升降驱动输出,车轮升降驱动输出,横向驱动输出,纵向驱动输出。在四向驱动车要进行横向移动时,放下横向驱动轮后,横向驱动轮运作,抵达目标位置后,横向驱动轮停止转动轮并抬起从而完成整个运动。纵向运动与之相似。抵达货物储存位置后,通过托板抬起货物实现货物的储存,这就要求货架升降驱动的运作实现操作。其中横向驱动输出,纵向驱动输出的输出转速为215rpm,货架升降驱动输出,车轮升降驱动输出的输出转速为43rpm。以上一系列的运动综合成“一进四出”,是这类智能四向穿梭车的运动核心。针对这些对减速器设计的要求完成结构设计和计算后,能为大量储存设备公司提供一种更为先进的减速器设备,提高仓储能力,降低成本。

图1-1 仓储空间

图1-2 穿梭车实物

1.2国内外研究现状

本课题得内容主要针对智能四向穿梭车的减速器的设计以实现任务要求“一进四出”。智能四向穿梭车是用于提高仓储的存储能力,解决仓储系统对货物要求输送设备时达到的各种标准以实现自动化仓储的核心设备。智能四向穿梭车作为实现自动化仓储中的核心设备是物流运输中必不可少的中间环节,通过搭载PLC逻辑电路的控制装置进行程序的设计就可以实现远程提取需要的货物并分类别存储到指定位置的功能。随着自动化立体仓库逐步被企业所采纳与使用作为仓储空间,在内部设备的设计上渐渐受到人们的关注,可以说每一台穿梭车都代表着一个企业的形象,但国内穿梭车在设计上还存在着一些安全问题上的隐患。

比如在外观方面,国内的穿梭车大多都不进行工业设计,还停留在通用普通机壳包裹内部机械的阶段。而随着货物种类的不断改变,外壳的设计对整体承重的改善是巨大的。随着智能四向穿梭车在各类货物搬运和企业物料的作业中发挥着越发突出和核心的作用,国内开始陆续对内部机械结构进行深入的改良优化,比如在控制系统上就尝试和PLC控制系统相结合,应对不同的情况只需换一种编程就能改变其功能。在研究穿梭车运行大环境的过程中,建立了基于并行取货、串行出库的作业时序数学模型,分析了作业时序数学模型的主要影响因素,从而更好地配合控制单元和机械内部元件的研究。对智能四向穿梭车的整体研究上,主要采取文献分析法、定量分析法、探索性研究等,从而完善对穿梭车整体的改进。而随着研究的深入,自动换轨穿梭车、带托盘码垛功能双工位穿梭车、多层穿梭车等新型穿梭车都开始逐渐问世,不断改善仓库的仓储能力。

为了更好地使穿梭车在仓储空间内运行,减速器的设计是其中的关键部分。减速器是机械类产品中实现速度控制中不可或缺的核心部件。作为制造业硬实力的重要组成部分,国内外对减速器的不断革新从未停歇过。在国内对减速器研究的数十年的发展中,已有多种不同的结构和型号问世。其中包括:行星齿轮减速器、蜗轮蜗杆减速器、摆线针减速器、谐波传动减速器、三环减速器等等。这些减速器的结构作为减速器研究的先例和基石不断推动减速器的发展和革新。但国外发达国家在对减速器的材料使用和制作工艺的研究上有着更多的时间和优势。比如在微型减速器研发领域上,国内进行的深度无疑与国外尚存在着较大的差距。目前各类尖端科技领域中的尖端产品例如生物医疗中的医疗器械、工业机器人中的机械臂、航空航天中民航飞机等都非常需求体积小但传动平稳有较强承载能力的微型减速器。例如摆线类减速器的核心部分在于数学模型的建立,如何做到更简单的数学模型直接牵扯到减速器的体积和功用。若更往深处研究,在噪音的控制、传动比的范围、润滑的限制、过载的保护等等都是需要不断革新的部分。

在本次设计中,就要求设计出一款符合智能四向穿梭车运行机理的减速器,同时满足一定的传动比的限定,对环境保护要求的润滑的控制、空转的保护等条件,可以说是对本科4年学习内容的总结和挑战。

1.3 主要内容,目标与方法

主要内容:

本文研究的主要内容是为智能四向穿梭车设计一款减速器实现4个运动输出的自动切换。智能四向穿梭车所需要输出的驱动包括:存储货物的顶升、纵向和横向4个方向的运动(共8个车轮)和8个车轮的升降,共4个不同时进行的运动。

目标:

输入(驱动电机)功率可有厂商提供智能数据的电机,但要求功率不少于750w,输入转速为215rpm。输入输出形式为一进四出。操作方式为电动控制。由于仓储空间储藏的货物有食品和医药类商品,所以要求减速器不能对仓库造成环境污染。于是将减速器的润滑方式限定在干式脂润滑。转速要求为货架升降驱动输出转速43rpm,车轮升降驱动输出转速43rpm,横向驱动输出转速215rpm,纵向驱动输出转速215rpm。要求各输入输出轴满足功率要求,安全系数2~2.5,工作形式双向旋转,工作制7*24h,机械部分设计寿命不小于10万小时。各输出切换要求平稳无异响,动力切入时无死点,有相应的切入切出状态传感器或用于安装传感器的位置。各输出轴在无输出的悬空状态下能够机械自锁或电气自锁。

方法:

在计算和参数化设计的支持下,利用SOLIDWORKS软件建立自动减速器的三维实体模型,并绘制相应的二维工程装配图和零件图。

2、 自动减速器的方案设计与论证

该智能四向穿梭车的减速器的主要功能是实现对输出输入转速的控制。本次设计要求电机输入转速215rpm,货架升降驱动输出转速43rpm,车轮升降驱动输出转速43rpm,横向驱动和纵向驱动输出转速215rpm。即控制两输出轴为电机的输入转速215rpm,两输出轴转速与电机转速比为1:5。

由于本次设计要求纵向输出连接的链轮方向与其余输出轴相垂直,于是有一不同于其他轴的转向轴。在控制上要求,只要电机运作,最多只有一个输出轴处于运转状态。

在传动方案上在要求转向的前提下,可以选择蜗轮蜗杆传动和锥齿轮圆柱齿轮传动两种传动方案。由于蜗轮蜗杆在实现转向的时候,需要蜗轮蜗杆在竖直面上进行布置,且需布置3个输出轴在上方,与此同时本次减速器的高度限定在170mm以下,而蜗轮蜗杆在计算后得到高度至少安排在270mm以上,不可实现任务要求,所以弃之不用。于是选择使用锥齿轮圆柱齿轮的联合传动方式。

为此类智能四向穿梭车的安全考虑,要求减速器在有输入的情况下,只能有一个输出轴最终能输出转速。在这种情况下,智能四向穿梭车在任何情况下只进行四种运动中的一种,保证了运动的可靠性,使得在复杂的仓储空间中进行有条理的运动。为实现这种对运动的限制的功能需要对轴的传动进行更进一步的限制。

在控制方案上,可以选择拨叉拨动控制方案和电磁离合器方案。拨叉拨动控制方案指的是利用类似于汽车挂档的方式,在各输出轴之外再加一根中间轴,通过拨叉拨动中间轴使得输出轴对应上中间轴,保证各位置最多只有一组轴可以通过齿轮进行啮合。然而这种方式一方面对齿轮的大小要做出严格的控制,使得在中间轴运行时不使任何其他齿轮相撞,实现过于困难。另一方面,箱体的尺寸不允许再出现一根可运动的轴布置在箱体内,这势必会使得箱体尺寸过大。于是打算采用简单高效的电磁离合器作为控制核心。

下面就结合传动和控制方案进行更进一步的布置方案的选择和分析。

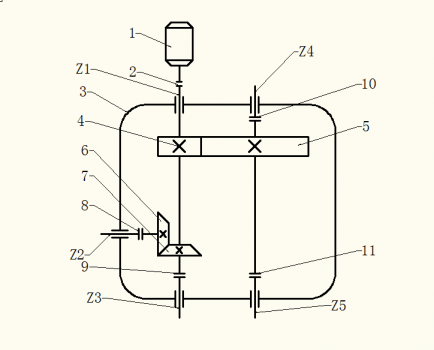

2.1 方案1

本设计方案采用一对圆柱齿轮和一对圆锥齿轮之间的啮合实现传动。电机将转速传给输入轴,输入轴通过固定在其上的圆柱齿轮1将转速传递给圆柱齿轮2,从而使得圆柱齿轮固定的轴获取转速,通过两圆柱齿轮获取传动比5,达到转速要求。另一边,由两个尺寸相同的圆锥齿轮实现角度的转换,使得纵向驱动轴和横向驱动轴获得相同的转速。电机运作后,若要使纵向驱动轴获得转速,则使离合器1运作使得圆锥齿轮1固联的轴与纵向驱动轴联合,同时其他各离合器处于离的状态,这样就能保证只有一个输出轴获得了转速,而其他轴不转也就不输出转矩。其他各情况都与此相同,不做细致分析。一共用到4个电磁离合器,均采用联轴型电磁离合器。

剩余内容已隐藏,请支付后下载全文,论文总字数:24163字

相关图片展示: