论文总字数:18850字

摘 要

通过蚁群算法解决车间生产调度问题,利用MATLAB通过程序对文档的读取处理在加工机制解决了零件信息和算法参数的连接问题,而时间更新机制解决了车间调度问题其本身具有的工序顺序、零件占用以及机器占用等诸多限制;快速处理当量零件的原始数据使之成为可以被程序读取并利用的文本文档信息,为了蚁群算法解决车间调度问题成为可能课题中建立里一套专门应对车间调度优化程序的数据处理程序,通过这段程序可以将预先存入其中的零件原始信息,处理成可被车间调度优化程序识别的文本文档格式并输出;针对动态生产环境下的车间调度有优化情况作出了改进优化。使得程序可应对更贴近现实生活中的订单突变等动态情境。关键词:车间调度;蚁群算法;MATLAB仿真;动态环境

The optimization methods of workshop production scheduling in the Dynamic environment

02011328 Yang Nantao

Supervised by Liu Xiaojun

Abstract: Using of the method of by colony algorithm to solve the scheduling problem for workshop production, using MATLAB program to read by the processing of the mechanism to solve the connection problem of the part information and algorithm parameters of the document, and the time update mechanism to solve job shop scheduling problems has its own procedure, and machine parts take occupation restrictions; the original data fast processing of equivalent parts make a text document information can be read by the program and using the ant colony algorithm, in order to solve the scheduling problems become possible in the establishment of a set of task scheduling optimization program dedicated to workshop data processing program, through this program can be one of the parts of the original information previously stored, can be processed into the shop scheduling optimization identification procedures a text document format and output; for shop scheduling dynamic production environment optimization made improvement and optimization. The program can deal with the dynamic situation of the order mutation and so on in the real life..

Key words: shop scheduling;ant colony algorithms;simulation;dynamic environment

目 录

第一章 绪论

1.1 引言

1.2 车间调度问题概述

1.3 本课题的主要研究内容

第二章 数据准备

2.1 原始数据采集

2.1.1 零件信息的来源及用途

2.1.2 零件的特征所对应的机床和刀具

2.1.2 刀具零件的特征相应的加工时间

2.2 数据整理

第三章 利用蚁群算法解决车间调度问题

3.1蚁群算法

3.1.1 蚁群算法背景

3.1.2 蚁群算法基本原理

3.1.3 蚁群算法解决车间调度问题的可行性

3.2优化车间调度的解决

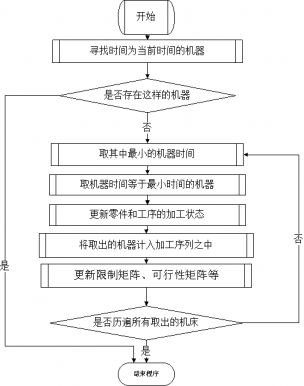

3.2.1 matlab程序流程及说明

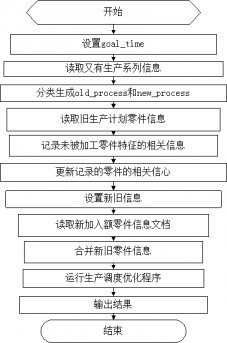

3.2.2动态生产环境下的生产调度优化

第四章 算例

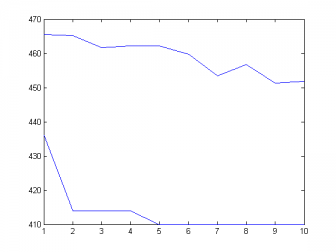

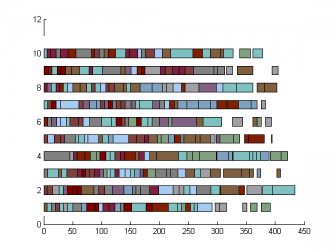

4.1 十八个零件的生产调度

4.1.1案例说明及参数设置

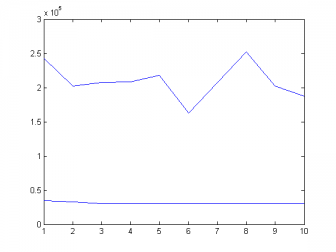

4.1.2程序运行结果及说明

4.1.3程序运行结果与其他算法比较

4.2 动态生产环境下的的生产调度

4.2.1 案例说明及参数设置

4.2.2 案例运行结果

4.2.3程序运行结果对比分析

第五章 总结

致 谢

参考文献:

动态生产环境下车间生产调度优化方法研究

第一章 绪论

1.1 引言

[3]随着社会生产效率的大幅提升,客户与产品的关系,市场形势都产生了巨大的改变。首先体现的是用户对于产品需求变化迅速,同时市场竞争也日趋激烈。随着科学技术的迅猛发展,社会生产节奏变得越来越迅速,如何在这样的一个高速运转的大环境之中,谋求更高的生产效率,进而最大限度的提高经济效益,已经成为了先进所有生产型企业所必须思考的问题。因而对产品的生产调度优化就成为了每一个企业的必修课,好的优化方案对生产效率的提升是显然易见的,甚至是超乎想象的,但是不能否认,一个不符合实际的生产调度优化方案不仅不能提高生产效率,反而有可能会对现有的生产产生负面的影响,因而这一切都对企业的管理提出了更高的要求,在激烈的市场竞争之中,企业管理者必须进行科学的挂历,使得企业产生最大的综合经济效益。

而过去的那种完全按照计划的生产形势愈发不适应当今的时代特点。而产生这种不适应现象的原因是多方面的,一方面来源与用户对于产品的需求改变迅速,而为了迎合用户的需求,厂家就不得不采取一种灵活的控制产品的生产的调度计划;而另一方面则是来自与激烈的市场竞争,现代生产规模越来越大,复杂性越来越高,市场竞争也越来越激烈,使得厂家的生产必须一种多品种、批量化的形式进行,以谋取更高的效益。[4]因此在日益激烈的市场竞争面前,企业必须能够充分利用有限的资源,提高对市场变化的反应能力和生产效率,车间生产调度问题就变得更加重要。尤其是考虑到大部分产品是批量生产的实际情况,必须寻找适应这一要求的解决方案,包括如何合理分批以及如何进行生产调度。

以上的改变直接导致生产计划、组织和控制变得越来越复杂。而同时这也要求企业在生产过程之后再难过出现的各种信息进行及时的反馈和处理,因此生产调度问题作为生产管理系统的核心内容和关键问题其研究具有重要的理论和使用价值。

以上所叙述的问题可以概括为动态环境下的生产调度优化问题,对于当下的高速运作的社会来说,该问题的研究与解决是具有十分现实的意义的,也是一个十分有前景的研究方向。

1.2 车间调度问题概述

在了解车间问题质检首先要对生产调度问题做下阐述,在段海滨[1]教授的书中就给予这一问题详细的定义,就是指在一定的时间范围之内,进行可用的共享资源分配以及生产任务的排序,旨在满足某些制定的性能指标。换而言之,就是说按时间分配资源来完成任务,这就是生产调度问题。而这一类问题一般描述为:针对某项可以分解的工作,在一定的约束条件下,如何安排其组成部分所占用的资源、加工时间以及先后顺序,已获得制造时间或者成本等最优,因此由此可以看出生产调度问题可以归为求最优解的问题之中。

既然要探求生产调度问题的最优解,那么就要了解生产调度问题之中的所涉及到的约束因素。而在刘文涛[2]的著作之中是这样总结的,在正常的情况之下:产品的投产期、产品的完成期、生产的能力、加工顺序、加工设备以及原料的可用性、批量大小、加工路径、成本限制等。而对于这些约束因素来说,他们呢也是不同的,大体可以分为确定因素和不确定因素。如对于生产能力来说,过去往往会有一个可以预见的确定的程度,只要达到相对应的程度就可以顺利进行生产,因此这些约束条件就被成为确定因素。相反对于诸如设备故障、原材料的短缺、订单数量的变更等,这些因素是存在很大的不确定性和不可预见性的,我们无法定量的去分析这些因素对于生产调度的影响,因此他们就被成为不确定因素(亦或是动态因素)。而解决动态因素对生产调度计划的影响也成为了本课题的其中一个研究内容之一。

而作为本课题的研究核心的车间调度问题,段海滨[1]教授将其描述为:n个工件在m台机器上加工,一个工件可以分为k道工序,而每一道工序又可以在若干台机床上进行加工。考虑实际情况的限制,每一台机器在每个时刻只能加工某个工件的某个工序,而且只能在上道工序加工完成之后才能开始下一道工序的加工。而这前后两个约束我们分别称之为占用约束以及顺序约束。

对车间调度问题的特点进行概括,我们发现车间调度问题就是将多个工件反倒有限的机器上进行加工个,而更换机器时时需要一定时间的(包括零件的拆卸、装配、机床的调试等时间),这无疑是会大大延长完成订单所需的时间的,当然增加切换加工次数的增加是减少库存的有效手段,但是在本课题之中我们对于库存因素不做具体考虑,因此本课题之中将只对时间和话费两方面进行考虑,也就是单考虑如何提高生产效率的一个目标,最终目标是求得工件的最优加工顺序。

1.3 本课题的主要研究内容

本课题的主要研究内容就是在动态条件下的车间加工问题的优化研究。

考虑本文说参考的几个算例的特点,通过参考黄宇纯和王树青的著作[6]可以将本课题的主要研究内容归为流水车间问题(flow-shop scheduling problem,FSP)之后中。而FSP问题出了有车间问题的典型特征,即,n个工件在m台机器上加工,一个工件可以分为k道工序等之外,任意工件i在机器j的加工时间是给定的,其目标函数是求得最优加工顺序使得加工时间最小。

而段海滨[1]教授在其著作中对于FSP问题做出如下假设:

1°每个工件在机器上的加工顺序是确定的。

2°每个工件不能同时被两个或两个以上机床所加工。

3°每台机床不能同时加工两个或两个以上工件。

4°每一道工序的准备时间与它在加工顺序之中的位置是无关的,并且是包含在加工时间之中的。

在上述假设的约束之下,本课题将会对车间调度优化做出研究,同时也将会考虑动态环境下车间调度情况。

第二章 数据准备

2.1 原始数据采集

2.1.1 零件信息的来源及用途

数据准本是整个算法的最初阶段,为了能让程序顺利运行,这一阶段是必须的且是至关重要的。文中所提到的算例数据来自Chonnam National University的Yeo Keun Kim[7]的论文《A set of data for FMS production planning and/or scheduling》在本算例之中,车间计划生产一个包含十八个零件的生产订单。而在该算例之中我们将完成对零件原始数据的采集、处理以及重新汇编生产文档这样一系列过程,之后将会利用本课题之中所使用的对车间生产调度优化的程序对有着十八个零件组合成的生产任务进行排布,并对比分析程序的效果。然后我们将会利用这些零件之中的而一部分零件,对实现动态环境下的生产调度优化程序进行测试并与非动态情况作出对比分析。

数据准本是整个算法的最初阶段,为了能让程序顺利运行,这一阶段是必须的且是至关重要的。文中所提到的算例数据来自Chonnam National University的Yeo Keun Kim[7]的论文《A set of data for FMS production planning and/or scheduling》在本算例之中,车间计划生产一个包含十八个零件的生产订单。而在该算例之中我们将完成对零件原始数据的采集、处理以及重新汇编生产文档这样一系列过程,之后将会利用本课题之中所使用的对车间生产调度优化的程序对有着十八个零件组合成的生产任务进行排布,并对比分析程序的效果。然后我们将会利用这些零件之中的而一部分零件,对实现动态环境下的生产调度优化程序进行测试并与非动态情况作出对比分析。

2.1.2零件的生产流程及约束矩阵

对于每一个零件来说,他们根据自己自身的特征,都有不同数量的加工特征。同时相应

的在生产加工的时候他们的工序也各有不同个,因此我们可以的到一组与直相关的加工流程图。

右侧图篇显示的就是18个零件的工序流程图之中的第一个零件的工序流程图,每一个圆圈内的数字代表着加工该零件的一道工序,加工过程是按照箭头方向由上至下顺序加工完成,如第一部分讲述的车间生产计划调度问题的一大特点即工序的前后顺序不可颠倒,同时要想进行某一工序就必须将其前面的某些必要工序完成。

因此为了保证程序产生的生产加工序列可以符合上面的各个零件的加工工序流程图,就必须编辑一个限制矩阵,这个限制矩阵就是用来限制每一个零件的所有加工工序的前后顺序以及限制条件的。

2.1.2 零件的特征所对应的机床和刀具

在实际的生产之中,并不是每一个零件的每一个待加工特征都需要一台机器与之对应,因此可能完成零件的某一特征可以对应多台机器。

零件1· | |

工序号 | 机器序号 |

1 | 1、2、6、7、8、10、15 |

2 | 4、5、6、16、19、20 |

3 | 1、5、8 |

4 | 1、2、9、12、15、16 |

5 | 2、9、12 |

6 | 18、20 |

7 | 2、5、9、15、18 |

8 | 1、3、8、9、16 |

9 | 10、11、12 |

10 | 13、14、17、18 |

11 | 1、5、10、15、20 |

12 | 2、12、14、15、18、20 |

以上是零件一的刀具与工序的对应表格,说明的是,对于机器与工序的对应表依旧是如此排布只不过右侧部分内的序号就是机器序号。

2.1.2 刀具零件的特征相应的加工时间

剩余内容已隐藏,请支付后下载全文,论文总字数:18850字

相关图片展示:

该课题毕业论文、开题报告、外文翻译、程序设计、图纸设计等资料可联系客服协助查找;