论文总字数:29273字

摘 要

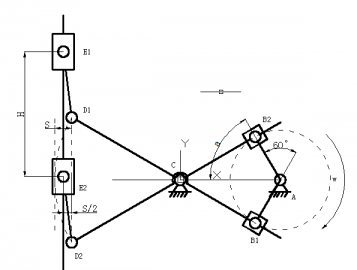

对比国外先进的插床设计方法和国内传统的设计方法,将虚拟样机技术应用到插床导杆机构的设计中。根据《机械设计》和相关资料列举两种插床导杆机构的设计方案,通过ADAMS的仿真结果,对两种方案的自由度、受力分析和动力性能等进行分析,选择综合优势多的方案来计算关键位置的坐标;应用SolidWorks对机构的各个构件的模型细化设计,根据运动关系添加约束形成装配体,对机构进行干涉检查,修改位置关系得出最佳导杆机构的效果图;将模型导入ADAMS/View重新添加运动关联,对整体机构进行仿真,以滑枕的运动特性Spline曲线为分析对象;重新建立导杆机构简化模型,对关键位置坐标进行参数化设计和自动优化变量,得出符合条件的位置参数;在SolidWorks中根据最优的设计结果进行修改位置关系;位置关系确定后,需对导杆机构的各构件结构进行优化,以滑枕在ANSYS分析为例,得知虚拟运动最低固有频率比设定的工作频率高,不存在共振;分析各阶模态的振型变化,在后期的设计改善中对其有针对性地修改。

相对比传统设计方法,虚拟样机在插床导杆机构中的应用更具时代的进步性,不仅增强设计功能,而且制造出零部件具有高质量、高性能。

关键字:插床导杆机构;虚拟样机;ADAMS;SolidWorks;ANSYS

Design and research of slotting machine guide bar mechanism based on virtual prototyping

Number: 02011527 name: Zheng Limo

Supervised by Chen Minhua

Abstract: By understanding the knowledge of slotting home and abroad, the paper describes the significance of virtual prototyping in slotting guide rod mechanism and its application.

This paper compares the design of two lists slotting guide rod mechanism, combined with mechanical design principles and kinematics and dynamics analysis. As a result, their freedom, stress analysis, dynamic performance, operating performance and market economy were analyzed. According to the result, choose the best design and determine the coordinates of the initial size of each member and the important position; then use SolidWorks to design and assemble the various components, including three-dimensional CAD modeling gear, ram, guide rods and other parts of the guide rod mechanism, and conduct virtual assembly, interference checking and generate renderings guide rod mechanism; in the next step, import the model into ADAMS / View to get the dynamics dynamics simulation results ram movement characteristic curve and analyzed. In order to obtain the optimal design, draw important point coordinates via parametric design and research, then modify and polish them in SolidWorks and conduct the ADAMS simulation again; Finally, analyze slotting with ANSYS, comparing its lowest natural frequency of its movement in the dynamic excitation frequency and drawing the guide rod mechanism stiffness meets the system requirements.

Compared with the traditional design methods, virtual prototype in the slotting machine application of guided bar mechanism has the guiding significance, not only to reduce design time, but also produce better parts to make products with high quality and high performance.

Keywords: Slotting guide rod mechanism; virtual prototype; ADAMS; SolidWorks; ANSYS

目录

1 绪论 1

1.1 插床综述 1

1.1.1 概述 1

1.1.2 插床发展现状 1

1.2 虚拟样机技术 2

1.2.1 虚拟样机技术的概念 2

1.2.2 虚拟样机技术的特点 2

1.2.3 虚拟样机技术的研发流程 2

1.3 虚拟样机技术在机床上的应用 3

1.4 本课题研究的意义和主要内容 3

1.4.1 选题目的及意义 3

1.4.2 主要研究内容 3

2 插床导杆运动机构方案分析 4

2.1 ADAMS软件简介 4

2.1.1 ADAMS软件特点 4

2.1.2 ADAMS软件主要模块 4

2.1.3 ADAMS软件设计流程 4

2.2 插床运动机构设计方案分析 5

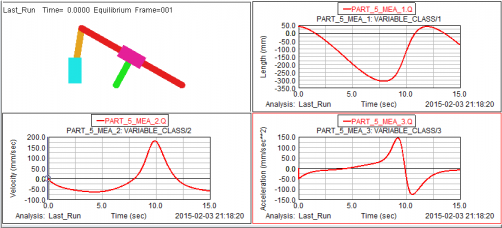

2.2.1 方案1分析与评价 5

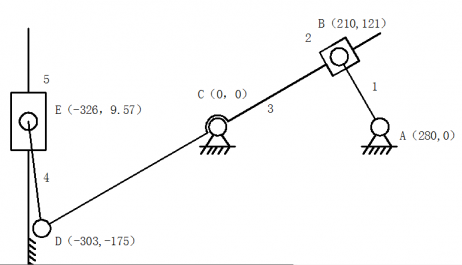

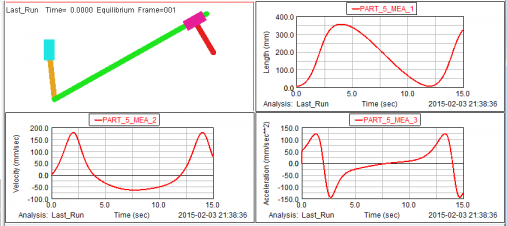

2.2.2 方案2分析与评价 7

2.3 插床运动机构的确定 9

3 基于SolidWorks的机构建模和装配 11

3.1 SolidWorks简介 11

3.2 基于SolidWorks的导杆机构建模 11

3.3 基于SolidWorks的导杆机构虚拟装配 14

3.3.1 虚拟装配技术概述 14

3.3.2 导杆机构的虚拟装配 14

3.3.3 装配体干涉检查 15

4 基于ADAMS的机构仿真分析 17

4.1 建立虚拟样机模型 17

4.1.1 SolidWorks与ADAMS之间的数据交换 17

4.1.2 建立虚拟样机模型 17

4.1.3 模型校验 18

4.2 插床虚拟样机运动学仿真分析 18

4.2.1 仿真分析概述 18

4.2.2 运动学仿真分析 19

4.2.3 动力学仿真 21

4.3 参数化设计和优化分析 22

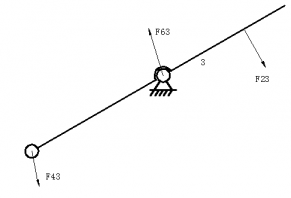

4.3.1 建立等效简化模型 22

4.3.2 设计研究与优化分析 24

4.3.3 优化结果验证 31

5 滑枕的有限元模态分析 32

5.1 ANSYS软件概述 32

5.2 模态分析相关理论 32

5.3 滑枕的模态分析 33

5.3.1 SolidWorks与ANSYS之间的数据交换 33

5.3.2 划分网络 34

5.3.3 定义边界条件 34

5.3.4 定义分析类型、选项和设置输出控制选项 34

5.3.5 扩展模态 35

5.3.6 求解结果及分析 36

6 工作总结 43

6.1 本文研究总结 43

6.2 心得体会 43

致 谢 44

参考文献 45

基于虚拟样机技术的插床导杆机构设计研究

1 绪论

1.1 插床综述

1.1.1 概述

根据收集的资料和在学院工培中心观察的实物,可做以下简述。本文主要针对B5032型号的插床,其主要的工作内容是对金属材料进行槽类切削的加工。普通插床,它在加工时主要的动作是:工件被定位在工作台上,并随工作台做横向、纵向或旋转运动,根据编程语句插刀随着滑枕上下往复运动,对工件进行切削槽。Touch Panel可对插刀进行复位、改变速度和控制插刀工作范围,且需具有急回特性[1-2],工件只需在插床上经过一次装夹后便可在机台加工出所需的成型面、插销平面及键槽等几个表面。其实插床和所熟知的刨床结构和原理是类似的,只是它们的空间结构布局不一样;在考虑效率和精度方面,批量加工槽类特征时往往被铣床或拉床所取代;插床善加工单件或很少量的产品,且产品结构具有难加工的槽、孔和异形平面。

以下图1.1是实体插床:

图1.1 插床结构图

1.1.2 插床发展现状

从时间的推移上来看,机床在近些年发展的比较迅速。最开始是对国外的机床进行购买和拆卸,并从中学习设计思路和技术;到后来能比较自主的去创新机床,基本是根据经验和技术来构思制图,一系列的图纸设计,最终制作出样品并进行实体装配,往往结果是不容乐观的,图纸的设计过程中,若出现错误进行修改,需花费比较大的工程,若错误未发现,最终将造成整个实物样机装配失败。

对于机床行业,我们的竞争对手是国外的高新技术,若我国机床企业对自己的产品不能在性能上得到创新、在周期上得到更短的Tact Time,将会在这个激烈的市场竞争中被淘汰。所以明确传统的的实物试验设计已经不能满足发展,急需一种新型设计方法。

随着虚拟样机技术的普及,机床的设计也需与时俱进,跟进最新的设计方法,目前已将虚拟样机技术应用到机床上。

1.2 虚拟样机技术

1.2.1 虚拟样机技术的概念

随着计算机辅助设计的更新,将虚拟样机技术应用到产品中就更便捷。从产品的设计、建模、仿真和优化的整个过程中,虚拟样机技术能对进行其系统性的管理和分配。能根据人为的需要,对产品进行某部份和某时期或者是全周期和整体的一个测试,对结果进行分析和改善。且虚拟样机技术包含的软件种类较多,但它们其间都会通过某种方式进行协调交换数据。

1.2.2 虚拟样机技术的特点

虚拟样机技术具有的优点:

- 产品的设计经费比传统设计方法减少很多;

- 能在计算机界面进行虚拟设计,并对其进行测试验证,减少物理样机的实际测试;

- 降低产品设计过程中所花的Time;

- 可设计多种虚拟方案,进行对比选择最优设计方案;

- 产品能在设计时进行错误的修改,避免物理样机出现大问题;

- 人机交互界面完善;

虚拟样机技术存在的局限性:

- 各领域虚拟样机设计所得的数据在进行交换时易造成信息丢失,如Solidworks与Adams交换时约束丢失,若丢失的信息未重新设置,虚拟样机设计将会失去真实性;

- 虚拟样机技术如ANSYS在对滑枕进行模态分析时,用Sloid92单元去划分模拟三维实体,这个过程中不可避免的会产生原理上的误差;

- 如在ADAMS中建立一个复杂的产品时比较难实现的。

1.2.3 虚拟样机技术的研发流程[5]

验证产品中的运动机构原理是否正确,获得零部件的运动学、动力学参数

验证产品是否有强度、刚度、振动等问题

虚拟样机实体造型

运动学、动力学仿真分析、优化

有限元分析、尺寸、结构优化

产品概念设计

运动学问题

动力学问题

图1.2 虚拟样机设计流程

1.3 虚拟样机技术在机床上的应用

随着科技信息的发展,一些发达国家已经完成了虚拟样机技术及软件的商品化,并在机械船舶、航天航空、液晶屏幕等行业广泛使用。虚拟样机技术的应用场合很多,在机床行业中使用也频繁,因为计算机辅助设计应用到机床研究将会成为21世纪必然趋势。如前所述,虚拟样机技术具有系统性管理的能力,所以其集成化设计的优势,使机床在制造出工之前就能进行很好的评估,势必推动机床的快速发展[6]。

国内外均有采用虚拟样机技术对机床的零部件或整体运动特性进行分析和评估改善的。

国外关于这方面的技术相当成熟了,如对高速立柱机床的滑枕模型,具体来说应该是主轴—刀架—刀具部分,利用ANSYS进行试验和分析,得出的数据能预测整个系统或者某个部位的动态响应。这例实验是由没美国著名的工程师T.L.schmitz和他的团队完成的。

国内比较著名是东南大学机械学院的汤文成老师通过利用ANSYS虚拟样机技术对大型磨床JT400进行结构上的动、静特性进行比较详细的分析和评估,可通过对滑枕的模态分析,查看每阶振型的变量,对滑枕进行增加筋板等建立优化结构模型[7]。

剩余内容已隐藏,请支付后下载全文,论文总字数:29273字

相关图片展示:

该课题毕业论文、开题报告、外文翻译、程序设计、图纸设计等资料可联系客服协助查找;