论文总字数:16083字

目 录

1绪论 1

1.1背景及意义 1

1.2国内外的研究现状 1

1.3研究内容 2

2自动焊接系统的构成 3

2.1机械系统 3

2.2焊接电源 4

2.3步进电机控制系统 4

3控制系统设计 4

3.1总体设计 4

3.2主控芯片的选择 5

3.3步进电机系统 5

3.3.1 步进电机的原理 6

3.3.2 步进电机的分类 6

3.3.3 步进电机的选择 6

3.3.4 永磁步进电机的控制原理 7

4系统硬件电路设计 7

4.1 总体设计 7

4.2 单片机系统 8

4.2.1 单片机的引脚功能 8

4.2.2 单片机的最小系统结构 8

4.3 输入输出电路 9

4.3.1 键盘控制电路 9

4.3.2 数码管驱动显示电路 10

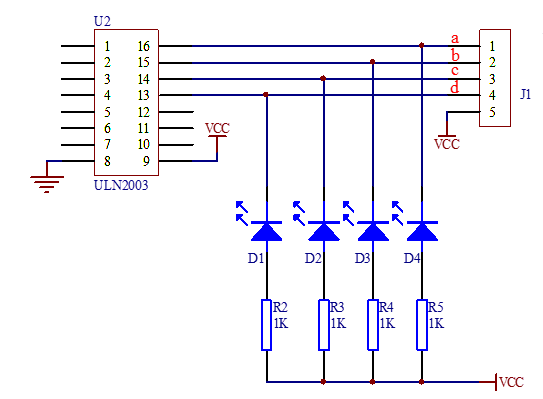

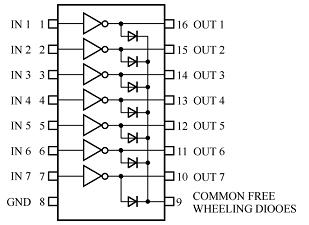

4.4 电机驱动电路 10

5控制系统软件分析与设计 12

5.1 主程序流程图 12

5.2 读按键子程序流程图 13

5.3 按键处理子程序流程图 13

5.4 电机控制中断程序流程图 14

6系统调试与分析 15

6.1 调试与改进 15

6.2 运行结果 16

7总 结 18

参考文献 19

附录 A 20

附录 B 21

附录 C 22

附录 D 34

致谢 35

1 绪论

1.1背景及意义

随着时代的不断发展,工业也在不断的进步当中,而工业的迅猛发展往往离不开能源产业的支持,原始的煤炭已无法满足工业发展的需求,同时也无法顺应当今社会环保的理念【1】。因此,天然气、石油等新型清洁能源开始随之发展起来。与此同时,对于天然气、石油等新型能源的运输问题开始出现,以往的能源运输方式运输效率低、运输成本较高,并不适合,因此管道运输开始发展起来。管道运输是使用长管道,来实现长距离运输气体、液体等资源的运输方式,广泛应用与石油运输行业,是运输系统中的重要组成部分。管道运输具有经济可靠、安全迅速、运输量大等优点,也可以实现自动控制。

管道的铺设、连接主要是靠焊接来完成的,所以焊接的质量决定了运输管道的寿命,也影响了运输时的安全情况。运输管道通常跨越了数个城市,如果使用传统的人工焊接技术,将耗费大量的人力物理资源,不仅消耗较大、效率较低,而且焊接质量无法得到保障,安全方面也存在隐患。所以,管道自动焊接相较于传统的人工焊接大大提高了焊接效率,保障了焊接质量,同时也降低了成本,减小了资源的消耗。所以我们有必要大力发展管道自动焊接技术【2】。

自动焊接技术其实是通过已经写好的程序来利用电机驱动焊接小车按照设置好的轨道进行运行或停止,同时也可以控制焊枪的摆动来改变焊接的方式和位置。在整个过程中,只需要少量的人工来对焊接过程进行调控,无需繁杂的操作,可以大大提高焊接效率,节省焊接成本,保证焊接质量,减少工人的工作强度。此技术具有灵活稳定,操作方便,成本低廉等优点,可广泛应用于各大领域,促进工业发展【3】。

1.2国内外研究现状

国内外的焊接技术的发展都是经历了从传统手工焊接技术向自动焊接技术转变的发展历程,20世纪60年代末,国外就已经开始对自动焊接技术及设备开始进行研发工作,大量新型焊接技术开始出现药芯焊丝电弧焊、闪光焊等【4】。

直到20世纪70年代初,美国CRC公司成功率先研制出CRC多气头保护管道自动焊接系统,在1972年这种自动焊接系统成功应用于现场管道施工,这是一种稳定便捷、安全高效的自动焊接技术。随后苏联也研制出管道闪光对焊系统,此系统采用电阻焊的焊接方法,焊接效率较高,适应环境能力较强,但是由于机组结构庞大、耗电量较高、焊接成本较高等缺点,受到技术条件及经济方面的限制,苏联解体之后不再被用。

到20世纪80年代时,计算机控制技术的迅速发展使得国外的自动焊接技术也随之不断地进步,国际管道建设也开始步入迅速发展的时期。根据这种融化极气保护自动焊接技术,意大利PWT公司、法国SERIMER DASA公司等至少8个国家的20多个公司不断研制出了新型管道自动焊接技术及其配套设备【5】。

目前为止,美国CRC公司研制的P-500型、P-600型智能化自动焊接系统和法国SERIMER DASA公司研发的双枪焊接系统仍处于世界领先水平,在国际自动焊接技术上占重要部分。

我国的自动焊接控制技术相较于国外起步较晚,20世纪70年代之前,管道焊接在我国国内还未展现使用迹象。直到20世纪70年代时,我国才开始使用传统焊接技术进行管道的焊接工作。到了20世纪80年代初期,手工电弧焊下向焊接技术从欧美引入我国,取代了传统的手工焊接技术,成功在我国的管道焊接技术中应用。20世纪90年代开始,我国从国外引进了自保护型药芯焊丝半自动下向焊的焊接技术,标志着我国开始进入半自动焊接时期,这种半自动焊接技术及其设备在我国的运输管道建设中占据了主要地位,并在我国的西气东输的一、二线建设中得到广泛使用,大大提高了运输管道建设的效率,降低了成本还保障了焊接质量,解决了许多焊接过程中的安全问题,该焊接技术在我国的焊接技术中占据主导地位。

尽管我国现在已经拥有大量的焊接设备,但是与国外许多先进国家相比,目前我国的自动焊接水平仍处于相对较低水平,大部分的焊接技术及其设备仍是手工或半自动层次,自动焊接工艺在国内发展不高。近年来,我国开始引进并研究国外的自动焊接技术及其设备,经过多年的学习探究,我国已步入管道自动焊接技术的初级阶段【6】。

至今,由中国石油天然气管道局自主研发的PAW2000型全位置管道自动焊机已经在我国的西气东输工程、印度的东气西送等国际管道建设工程中发挥了重要作用,取得巨大成效。2003年12月,中国石油天然气管道局研制成功PAW3000型全位置管道双焊炬自动焊机,这一重大成果再一次推动了中国管道自动焊接技术的前进步伐。2008年10月,西气东输二线工程大规模使用了改良过后的PAW3000型自动焊机,克服了新疆环境险峻的问题,出色地完成了焊接的任务。与原来引进的半自动焊接技术相比,全位置管道双焊炬自动焊机操作简单、接速度大大提高、质量更有保障,有效降低了焊接成本、 减少了人工劳动力,是自动焊接领域的一大进步。

1.3研究内容

目前,管道自动焊接在我国仍处于初级发展阶段,为了促进自动焊接的发展,研制出更高效、低成本的自动焊接设备,本设计采用单片机来研究如何更有效、准确的控制自动焊接系统【7】。

本设计是针对自动焊接的控制系统的研究,简要分析了自动焊接设备的组成结构,主要研究的问题是对焊接设备的控制系统,即步进电机的控制系统。

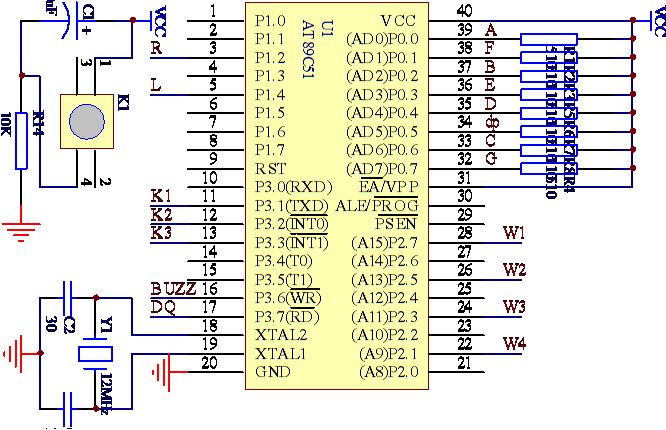

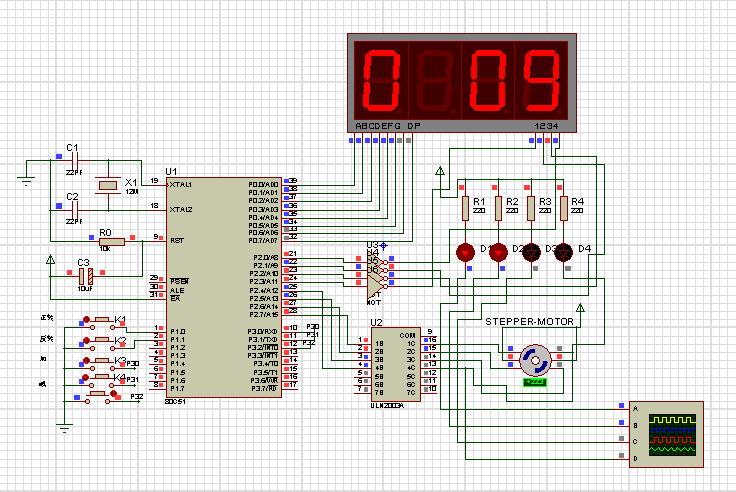

本设计以STC89C51单片机芯片来驱动步进电机,通过扩展电路,调节脉冲频率,检测I/O口输出的时序方波,使用ULN2003芯片来对它进行信号处理,以此来实现对步进电机的驱动【8】。本设计的最终目标是设计出可以用键盘来完成对电机的驱动,可以在显示屏上显示电机的转动速度、方向,同时可以对此进行实时操控【9】。

设计目标:

- 显示屏具体显示步进电机的运转方向、速度;

- 5个指示灯分别显示电路的电源和不进电机的运转状况;

- 键盘上的5个按钮分别控制步进电机的正、反转,加、减速度以及重置。

2自动焊接系统的组成结构

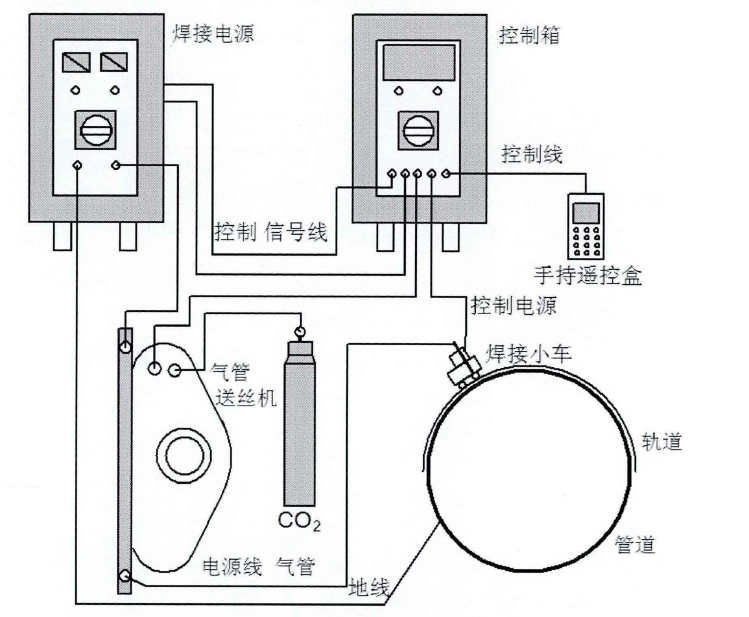

国内大部分的自动焊接设备都主要包括焊接小车、焊接电源以及控制系统等三大基本组成部分,这与国外大体相同。自动焊接系统组成结构如图2.1所示。

图2.1系统组成结构图

自动焊接设备包括了主控制器、送丝机及其控制与调速系统、焊接小车和轨道和辅助系统等部分。主控制器可以对各部分组件进行调节控制,铺设好轨道后,小车可以沿着轨道运行,焊枪采用铰链式分体构造,可以自由调整焊枪,在设计并写入程序和参数后,使用手持遥控器可以方便快捷的控制焊接小车的运行和焊枪的摆动,所以通过控制系统即可对焊接小车进行安全准确的远距离操控。

为了确保安全和焊接质量,准备焊接之前,必须先勘测焊接的环境,同时根据焊接的要求来设置参数,在确定了焊接时焊接小车的速度和焊枪的摆动幅度和频率之后才能进行焊接。在焊接的时候,首先将轨道和焊接管道相连,再安装焊接小车,必须将焊接小车的链轮与轨道的齿轮啮合,使之能在轨道上平稳运行,然后把焊枪、焊接电源、送丝机构等部分安装完就可以进行焊接,并通过控制系统来进行对焊接过程的调控。

2.1机械系统

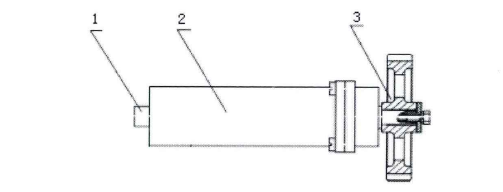

焊接小车与轨道组成了自动焊接系统的机械系统部分,是整个自动焊接系统的执行部分。焊接小车是系统的驱动部分,小车与轨道相连带,焊枪安装在小车上,在管道内进行圆周运动,是完成管道自动焊接的关键部分。电机与齿轮构成行走机构,通过设置电机的运行参数,以此来驱动焊接小车,既安全又稳定。同时为了对焊接小车进行实时控制,需要对小车进行跟踪以保证焊枪位置准确,所以采用光电编码器作为小车的测速反馈机构。行走机构的结构原理图如图2.2所示。

图2.2行走机构结构原理图

1-光电编码器,2-电机,3- 齿轮

管道焊接时,由于管道内的环境比较复杂,为了保障焊接质量,小车在轨道内能平稳运行,焊接的速度不能过快,电机需保持低速运行状态。同时,送丝机构也需要控制送丝的速度,因此送丝机构应达到转动惯量较小,动态性能较高等要求。另外,焊枪摆动机构也是焊接过程中的重要部分,为了灵活调整焊枪位置,焊枪必须可以调节摆动角度和摆动速度。

2.2焊接电源

电弧焊电源不同于一般的电源,它能够给负载焊弧提供较大电流,使负载焊弧产生大量的热能,能够熔化焊条,完成焊接目标。

弧焊电源的组成结构包含弧焊变压器、弧焊整流器、弧焊逆变器或弧焊发电机等部分【10】。它是电焊设备的核心部分。它必须满足保证电弧引燃、保证电弧稳定燃烧、保证焊接参数稳定、具有足够宽的焊接参数调节范围等众多要求。

2.3步进电机控制系统

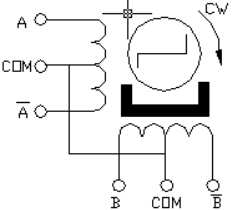

本设计的主要研究内容是自动焊接系统的控制系统,即步进电机的控制系统。以单片机来驱动步进电机,通过遥控器来实现对焊接小车的运行的控制并对焊接状况进行反馈,完成对焊接过程的实时控制。

本步进电机控制系统主要由STC89C51单片机芯片、ULN2003驱动芯片、四相步进电机以及数码显现管组成。此步进电机控制系统方便快捷,安全稳定,不仅可以对焊接过程进行实时有效的操控,还可以通过显现管反应焊接状况,可以有效提高自动焊接的工作效率,保障自动焊接的质量。

3控制系统设计

3.1总体设计

本次毕业设计采用单片机芯片作为控制系统的核心,使用软件、硬件相结合的方法来控制步进电机的运行,并达到对步进电机的加速、减速、转动方向和复位进行实时控制的目标。利用发光二极管和数码显像管来显示步进电机的运行状态,使用按钮来控制步进电机的运行。本设计主要分为三个模块,分别是键盘控制模块,电机驱动电路模块以及数码显示模块,系统的总体设计框图如下图3.1所示。

电源模块

键盘控制模块

单片机

电机驱动模块

数码显示模块

图3.1 系统总体设计框图

3.2控制芯片的选择

单片机微型计算机是一种重要的微型计算机,简称单片机,将微处理器即CPU、存储器、系统总线、I/O接口集成在一块芯片上,具有强大的运算功能,在控制领域有广泛应用,因此也叫它微控制器。

剩余内容已隐藏,请支付后下载全文,论文总字数:16083字

相关图片展示:

该课题毕业论文、开题报告、外文翻译、程序设计、图纸设计等资料可联系客服协助查找;