论文总字数:16956字

目 录

1.绪论 1

1.1背景及意义 1

1.2锅炉研究现状 1

1.2.1国外电厂锅炉研究现状 1

1.2.2国内电厂锅炉研究现状 2

2.锅炉的控制模型及控制目标 3

2.1控制模型 3

2.2控制目标 3

3.多变量模型预测控制及改进 5

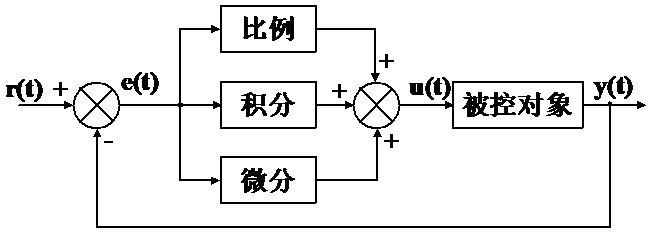

3.1传统增量式PID 5

3.1.1传统增量式PID的发展 5

3.1.2传统增量式PID的基本原理 5

3.1.3传统增量式PID的不足 7

3.2多变量MAC算法 8

3.2.1多变量MAC产生与发展 8

3.2.2多变量MAC的基本原理 8

3.3多变量PIDMAC控制算法 10

3.3.1基于状态空间方程的多变量PIDMAC控制算法 10

3.3.2多变量PIDMAC稳定性分析 12

4.仿真分析与对比 14

4.1仿真系统模型 14

4.2火电系统的控制结构 14

4.3仿真软件的设计与实现 15

4.3.1多变量增量式PID仿真 15

4.3.2多变量MAC仿真 16

4.3.3多变量PIDMAC仿真 17

4.3.4多变量PIDMAC、多变量PID、多变量MAC控制算的比较 18

4.4本章小结 20

5.总结与展望 21

参考文献 22

致谢 24

电厂锅炉燃烧系统的控制策略研究

刘丹

,China

Abstract:The unit of the thermal power unit used in the boiler combustion of the power plant is a complex control system.In this paper, a model predictive controller (MPIDMAC) based on generalized PID structure is proposed.Using the Lyapunov two type function, it is proved that the energy of the control algorithm is progressive and stable.From the simulation results, the algorithm is superior to the static performance, which is superior to the PID control algorithm, and has strong anti - disturbance ability and robust system.

Key words: model algorithmic control; PID control; multivariable model; boiler-turbine coordinated control

1.绪论

1.1背景及意义

二十一世纪,伴随着整个世界的工业化进程加快,各国对能源的掠夺也愈发激烈,能源危机愈演愈烈,节能的迫切性愈发明显。

锅炉在日常的工业化生产环节中,是极为重要的动力来源,同时此设备耗能极大。目前,我国的锅炉有百分之九十以上仍然是采用烧煤的方式,锅炉生产环节的耗煤量数字巨大,大约占到全中国的原煤供应量三分之一。当前全世界都在面临日渐严重的能源危机,运用计算机以及自动化技术实现锅炉系统的高效率控制具有非常重要的现实价值。

作为耗煤第一大户的锅炉,现状是:机器设备老旧,已经“服役”了很长时间;主设备自身的缺陷颇多,同时这些缺陷往往是不可忽略的;目前几乎所有的锅炉都采用人工操作,这就带来了各种各样的问题:不高的运行水平、颇大的劳动强度、不全面的锅炉仪表、落后的控制技术以及对环境造成的污染很是严重。同时,锅炉运行的热效率不高,往往低于设计水平5%至10%,能源利用率仅仅约为32%,相比较发达国家,约低落百分之八。因此,尽早技术改造工业锅炉,是一个急需加快进程的问题。设计方案提高运行自动化水平,达到更好的控制效果,更接近设定的目标,从而达成节省能源的目的。

工业锅炉不是一个简单的控制对象,首先该系统是非线性、相关联的,同时具有多回路、多输入、多输出的特点。目前,各种控制理论仍然很难完全解决好工业锅炉的控制问题,建立的数学模型依旧是半经验状态,而在实际的生产操作中,通常采用如下的方法解决锅炉自动调节的问题:将锅炉系统这个整体分解,从而变为多个各自相对独立的调节控制对象。结合事例,某工业燃煤蒸汽锅炉的规格为二十吨每小时,由三个分支回路构成其控制回路,功能分别为:调控水位、自动调节过热的蒸汽、自动调控燃烧。当然,在此基础上,可以额外加上综合控制系统,从而优化控制锅炉的燃烧效率,能使热效率提升百分之五到百分之十;如果鼓风机、引风机、水泵使用变频调速电机,按照每年节煤百分之五到百分之十来进行计算,全中国每年便可以节省工业原煤两千万吨以上,节省电能百分之二十到百至分之三十;假设在“八五”期间生产一千台锅炉均配备控制系统,改造10000台落后陈旧的锅炉,将会带来极其可观的节能效果。如此,我国工业锅炉的水平将会进步跨越至新台阶,从而取得巨大的经济效益以及社会效益。

1.2锅炉研究现状

1.2.1国外电厂锅炉研究现状

随着工业现代化的进程加速,能源日愈紧张,同时,随着社会形态的进步,人们对保护 环境、降低污染的要求也是越来越高。目前在国外,燃煤的工业锅炉市场份额已经很少了,200 吨/时以下的更是少之又少。国外的工业锅炉目前主要是采用燃烧油或天然气等原料, 200 吨/时以上的电站锅炉(包括200吨/时)和热电联产的中压及以上锅炉负责供应大量的工业用汽或采暖的需求。近年来,小型锅炉发展势头迅猛,主要是 1 吨/时及以下的燃油、燃气锅炉。这些小型锅炉已经发展到非常高的自动化程度,一般情况下,不需要人工管理即可正常工作。早在1975年,由HoneyWell公司设计、生产、制造的TDC-2000型分布式锅炉控制系统被大规模使用后,使得锅炉控制行业的常规仪器仪表被逐渐淘汰。整个行业向耗费人力资源少,生产效率高的方向过渡。自此锅炉行业发展迅速。

1.2.2国内电厂锅炉研究现状

在我国,可以将工业锅炉在控制系统方面的发展粗略划分为四个阶段,按时间排序分别是:1、手工控制阶段;2、专用仪表控制阶段;3、电动单元组合控制阶段;4、计算机控制阶段(即分布式控制系统 DCS )。自 80 年代开始,我国先后引进了工业锅炉分布式控制系统 DCS数十套。近年来,国内在该领域重视的院校、机构增多,逐渐加入了研发制作工业锅炉微机控制系统的行列,诸多大专、本科院校、科研机构联合企业展开合作,且收到了良好的经济效益。计算机技术发展日趋完善,大幅度降低了工业成本,再加上可靠性得到不断提高,行业内发展的大趋势是用微型计算机来调控锅炉运行。不难预测,不久的将来,在工业锅炉行业,新一代进入该市场的商品必然是微机分布式控制系统,用来供给锅炉使用。锅炉的微机分布式控制系统[1]在我国发展迅速,逐步成为一种朝阳产业,同时这将成为锅炉控制系统的巨大进展[2-3]。

文献[4]给出了火电单元机组负荷调控方案,以模糊解耦为基础[5], 用来提升控制系统适应负荷变化的水平,但其没有给出抗干扰性的证明。文献[6]提出的协调控制系统鲁棒PID 控制器,具有优异的鲁棒性,但牺牲了主汽压控制的动态性能,该控制器整体以自适应遗传算法为基础。文献[7]论述了当火电机组发生事故时(特别是故障在锅炉侧),TF控制方式发挥的重大作用,但在实际操作中,会带来运营成本持续上涨的问题。文献[8]为燃煤单元机组设计了多变量广义预测控制器,有效地解决了变量间耦合问题,但如何处理系统中存在的非线性环节以及非线性机组模型[9]的稳定性问题仍需深入研究解决。

2.锅炉的控制模型及控制目标

燃烧控制系统整体设计:

a. 根据主汽压力和负荷的变动,锅炉主控调整燃料量主控的输出量。锅炉主控的指令被燃料量主控调配给各个给煤机控制回路,以此来保持主汽压力的平衡,同时使得燃料量能够顺应负荷的变动。

b. 将经过风煤配比后的煤量信号作为给定值,设定二次风箱挡板控制系统的给定值调整相对应的二次风量,结合燃烧经济性进行粗调。

c. 校正炉膛空气燃烧系数(包含氧量校正),需要依据准确配风的原则,对二次风箱挡板的开度进行校正,也就是细致地调节燃烧经济性。

2.1控制模型

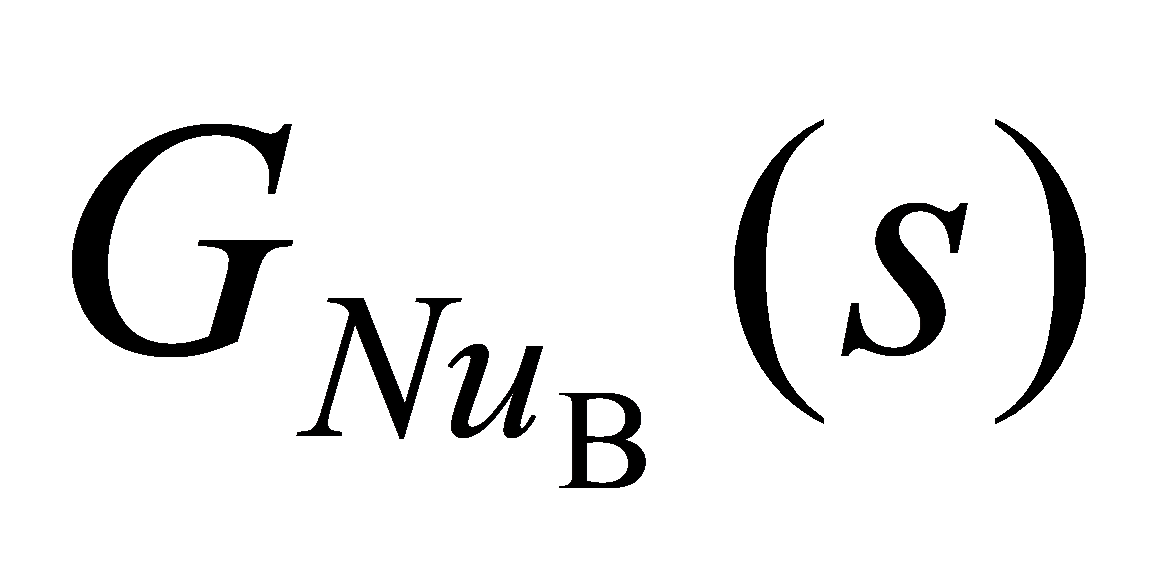

单元机组运行时,根据电网负荷变化的需求,汽轮和锅炉自动调节适应,联合维持运行的稳定[10]。汽机与锅炉,两者自身都配备了自动调节系统,但是出于联合运行的考虑,就需要使两者的动作相互配合、相互协调。协调控制系统的工作是使机组尽快顺应电网的负荷变化,且需要保障汽机前汽压的变化始终在容许范围内。协调控制系统以单元机组为对象,其方框图见图2-1,该系统有多个变量,有两个输入两个输出,且会受到外扰作用。该单元机组的输入量为汽机阀门开度 与复合量

与复合量 。其中

。其中 是由风、水、煤依照一定的比例构成的综合控制量。汽机功率N和主汽压P为该单元机组的输出量。不仅包括来自汽温控制系统的关联,外部干扰还包括风、水、煤三者之间比例的失调。

是由风、水、煤依照一定的比例构成的综合控制量。汽机功率N和主汽压P为该单元机组的输出量。不仅包括来自汽温控制系统的关联,外部干扰还包括风、水、煤三者之间比例的失调。

图2-1 火电单元机组控制图

图中的被控量 代表单元机组的输出功率,

代表单元机组的输出功率, 代表单元机组的机前压力;控制量

代表单元机组的机前压力;控制量 表示汽机的主汽门调节阀的开度,

表示汽机的主汽门调节阀的开度, 表示锅炉燃烧率指令,

表示锅炉燃烧率指令, 、

、 、

、 、

、 分别表示相对应的传递函数。其中只有

分别表示相对应的传递函数。其中只有 为负(

为负( 增加,

增加, 减小)外,其它的传递函数都为正。被控对象的近似数学模型为:

减小)外,其它的传递函数都为正。被控对象的近似数学模型为:

剩余内容已隐藏,请支付后下载全文,论文总字数:16956字

相关图片展示:

该课题毕业论文、开题报告、外文翻译、程序设计、图纸设计等资料可联系客服协助查找;