论文总字数:21420字

摘 要

本文制备了一种新型的含硅氧烷聚氨酯树脂,并进行了结构表征和性能测试。聚氨酯全称为聚氨基甲酸酯。聚氨酯材料种类十分丰富,是一种新兴的有机高分子材料,被誉为“第五大塑料”。

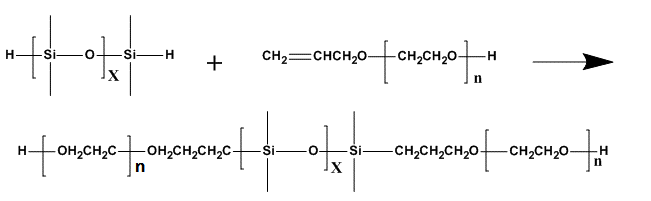

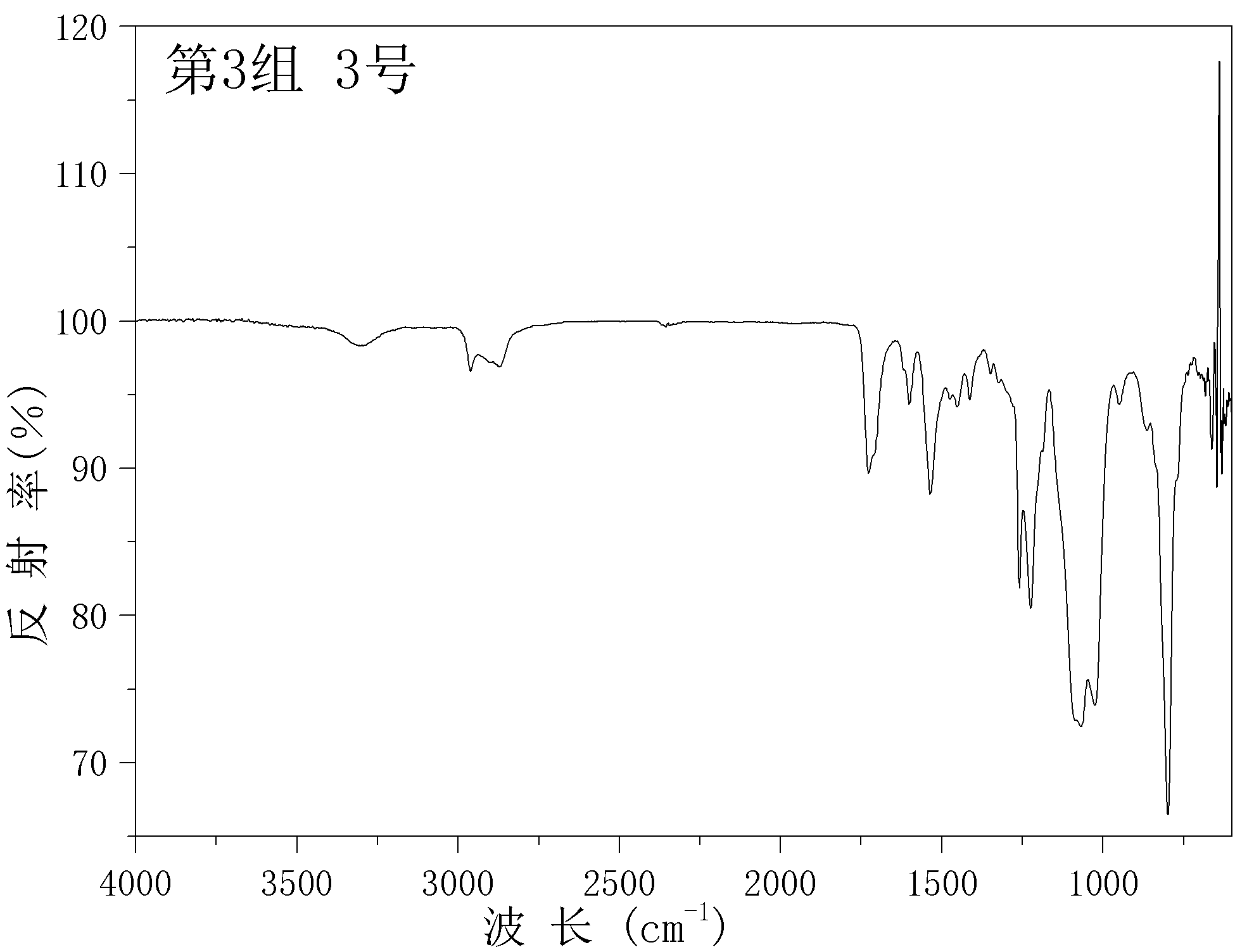

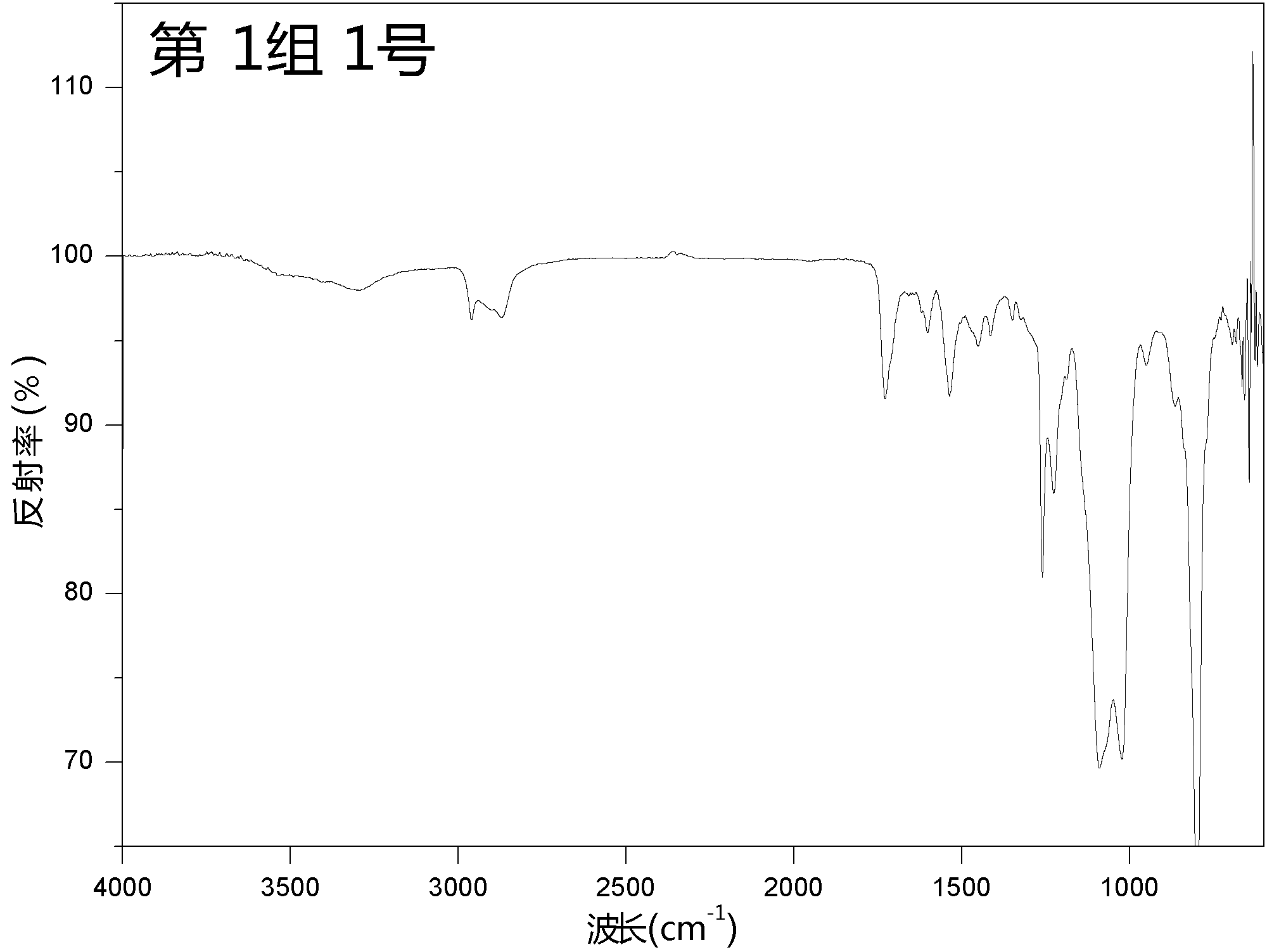

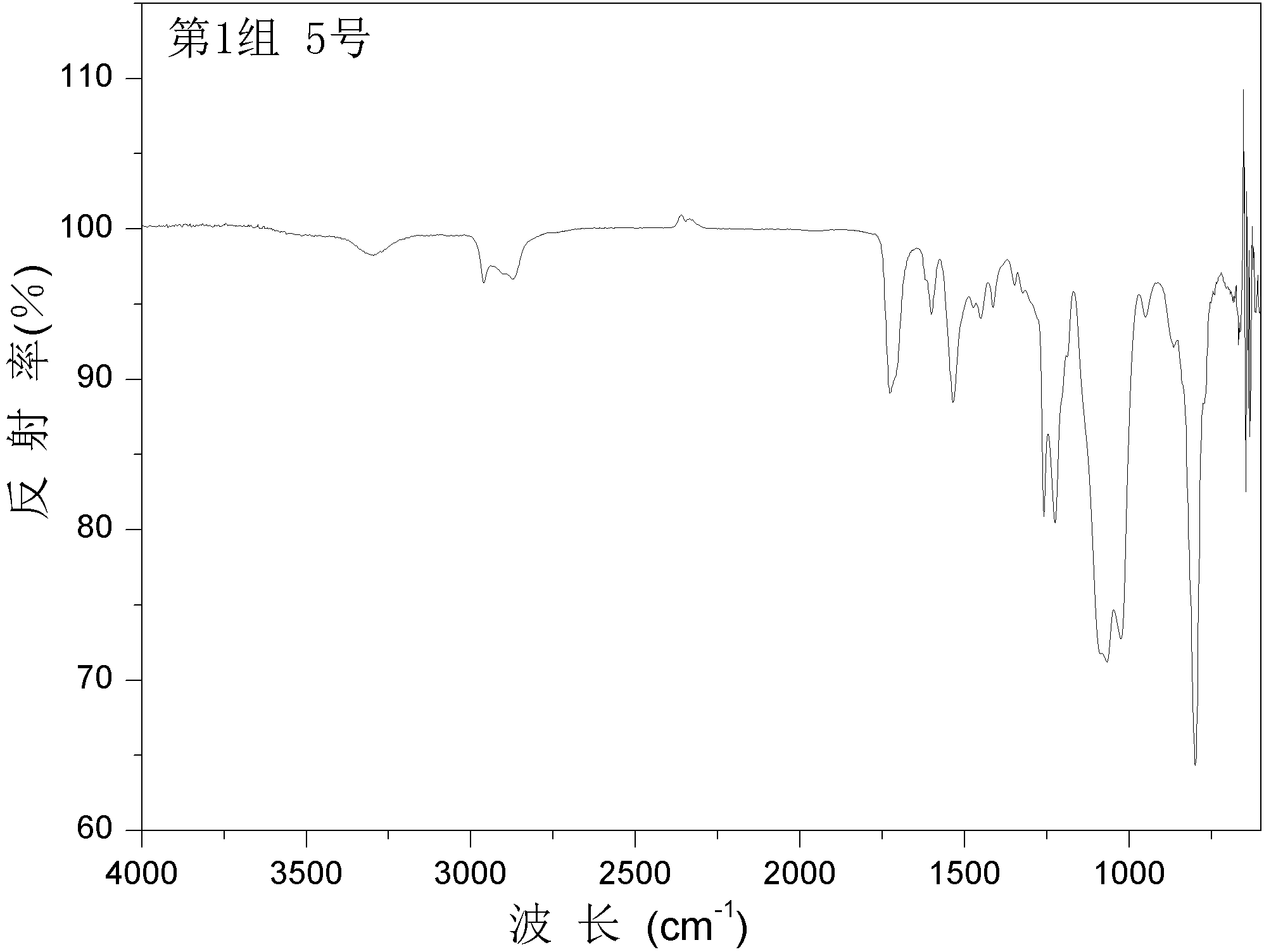

以末端为聚环氧乙烷的聚环氧乙烷-聚二甲基硅氧烷-聚环氧乙烷三嵌段聚合物、甲苯二异氰酸酯(TDI)为原料,同时使用三羟甲基丙烷作为交联剂,1,4-丁二醇作为扩链剂,制备含硅氧烷的交联型聚氨酯弹性体。分别改变交联剂和扩链剂的用量,探究其对含硅氧烷聚氨酯性能的影响。使用紫外-可见光谱仪、红外光谱仪、热机械分析仪等仪器进行分析和测试。发现增加交联剂或者扩链剂用量都会对聚氨酯性能产生同样影响,用量增加,聚氨酯材料硬度增加,杨氏模量增加,扯断伸长率增加,但交联剂的影响更加显著。

关键词:聚氨酯,交联型,聚硅氧烷,硬度,杨氏模量

PREPARATION AND CHARACTERIZATION OF SILICONE-CONTAINING POLYURETHANE

Abstract

This paper was prepared by a novel silicone-containing polyurethane. And carried out structural characterization and performance testing. Polyurethane material is a new polymer materials and have a variety of types, known as "the fifth largest plastics."

One step synthesis of polyurethane materials used in the experiment. Although the process is simple, but the high quality of raw material is required and the reaction is difficult to control. Continuous experiment is needed to find the right steps. Two monomers used in this experiment are: polyethylene oxide with polydimethylsiloxane block and toluene diisocyanate (TDI), while using trimethylolpropane as the crosslinking agent and 1, 4-butanediol as the chain extender. Silicone-containing crosslinked polyurethane elastomer is prepared. Use UV - visible spectroscopy, infrared spectroscopy, thermal mechanical analyzers and other instruments for analysis and testing. Found that increasing the amount of crosslinking agent or chain extender will have the same effect on the polyurethane performance. With the increase of amount, the hardness of polyurethane material increases, Yang's modulus increases, and elongation at break increases.

KEY WORDS: polyurethane materials, cross-linked polymer, polydimethylsiloxane, hardness, Yang's modulus

目 录

摘要 I

Abstract II

第一章 绪 论 1

1.1 聚氨酯概述 1

1.1.1 聚氨酯介绍 1

1.1.2 聚氨酯的合成 1

1.1.3 聚氨酯的主要原料 3

1.1.4 聚氨酯结构和性能 4

1.1.5 聚氨酯的热力学性能 6

1.1.6 聚氨酯材料的应用 7

1.1.7 聚氨酯在新领域中的研究 8

1.2聚氨酯产业现状与发展 9

1.2.1 国内聚氨酯产业现状 9

1.2.2 聚氨酯产业发展趋势 9

1.3 本课题研究意义 10

第二章 含硅聚氨酯的制备 11

2.1 实验准备 11

2.1.1 实验原料 11

2.1.2 实验设计 13

2.2 实验过程 15

2.2.1 实验步骤 15

2.2.2 样品测试 16

第三章 实验结果与讨论 18

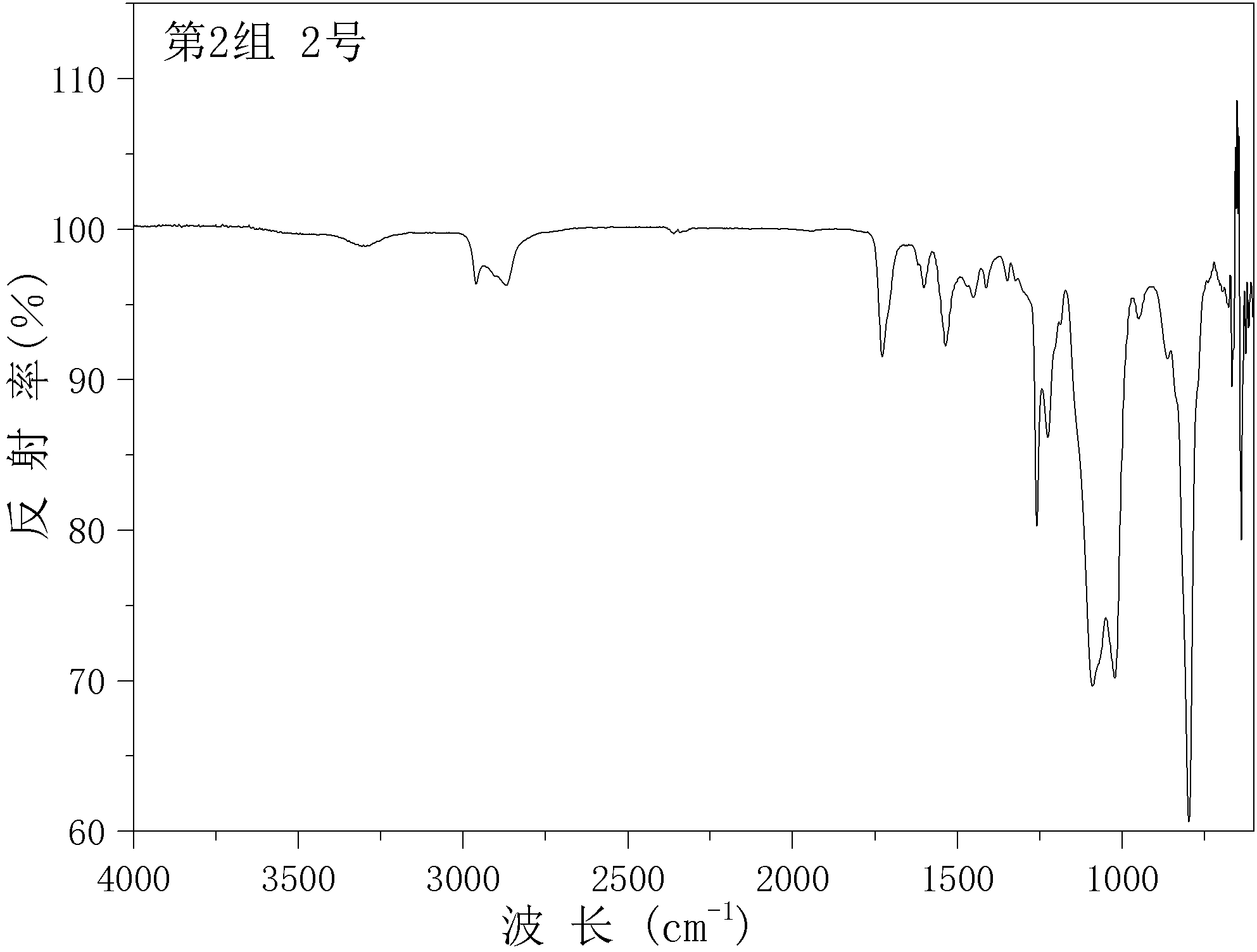

3.1 化学结构分析 18

3.2 物理性能测试 18

3.2.1 透光率 18

3.2.2 邵氏硬度 19

3.2.3 杨氏模量 21

总结 24

致谢 25

参考文献(References) 26

第一章 绪 论

1.1 聚氨酯概述

1.1.1 聚氨酯介绍

聚氨酯全称为聚氨基甲酸酯,是一类分子中含有氨基甲酸酯基团的高分子化合物。主要由二异氰酸酯化合物与二羟基或者多羟基化合物通过加成聚合反应得到。首次合成聚氨酯材料是在1937年,是一种用来替代尼龙的热塑性塑料。本世纪50年代,开发出了浇筑型聚氨酯材料和热塑性聚氨酯弹性体,随后发展出了聚氨酯弹性纤维和聚氨酯泡沫塑料。在60年代聚氨酯应用领域扩大到了涂料和粘合剂等各个方面。聚氨酯材料应用至今历史只用半个世纪左右,但由于其性能优异、耐老化、机械性能好在众多领域都有一定应用[1]。不过由于其原料成本较高,污染大,限制了聚氨酯材料的大范围应用。不过随着生产技术的不断发展,创新和改进,众多不足之处将会被一一克服,对于聚氨酯材料而言仍然有众多值得研究之处。

1.1.2 聚氨酯的合成

聚氨酯的反应机理为逐步加成聚合反应。单体分子的官能团按照逐步反应的机理相互加成得到聚合物,但加成过程中不生成小分子的副产物。逐步加成聚合反应简称为聚加成反应。与自由基反应机理的加成反应相比,其聚合速度要慢很多,反应过程与缩合反应类似。典型的聚加成反应工业应用并不多,主要的聚加成聚合物品种有聚氨酯、聚脲和环氧树脂三大类。其中聚氨酯材料发、展最快,应用也最广泛。

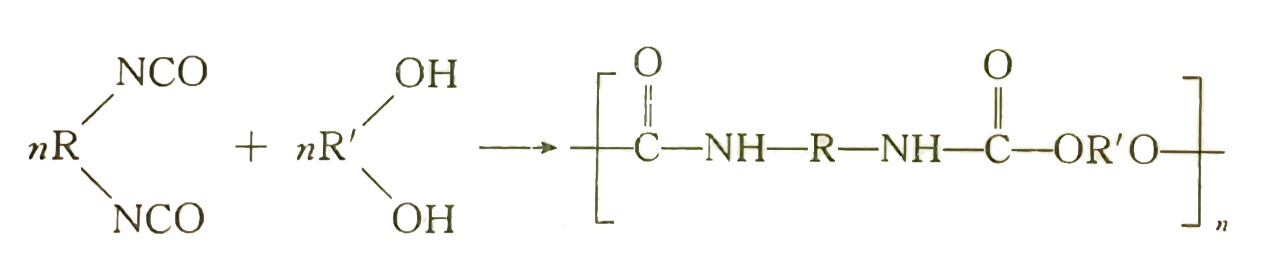

当两官能度异氰酸酯和二元醇反应,可以生成下列聚合物:

其中异氰酸酯基团-NCO与羟基基团-OH加成,生成的大分子主链含有氨基甲酸酯基团-NH-CO-O-。若在反应中采用不同的主链结构,调节链段的长度和分布,改变分子量大小和交联度等条件,就能在很大程度上改变它的性能。得到各种不同性能的聚氨酯树脂,以供不同的使用需要。此外聚氨酯的制造工艺可以分为两大类:一步法和两步法。

一步法:

由异氰酸酯和醇类化合物直接进行逐步加成聚合反应得到聚合物。将反应原料直接混合,同时加入扩链剂、催化剂等助剂,经过混合、浇注、成型得到最终产品。这一工艺主要适用于低模量的聚氨酯生成。这一工艺有着工艺过程简单、储藏容易、生产效率高的优点。但不足之处在于反应控制困难,生产毒性大,产品性能一般。

两步法:

又称预聚物法。首先将低聚物多元醇和二异氰酸酯在一定条件下合成预聚体,预聚物分子量较低,可以较长时间存储和运输。将预聚物和扩链剂混合浇注可得到聚氨酯产品。这一工艺可以得到结构比较规整的聚氨酯材料,反应过程容易控制,对原材料要求较低,无需催化剂。但工艺流程较长,生产效率低成本高。一般用于聚氨酯橡胶、聚氨酯泡沫、涂料和粘合剂的生产[2]。

当聚氨酯分子量较低时,通过加入扩链剂,与分子末端的活性基团反应,使分子相互连接,从而增大分子量,这一过程称为扩链反应。通过扩链剂提高分子量的方法被普遍应用在聚氨酯生产工艺中。

聚氨酯制备过程中,极易产生气泡。异氰酸酯基团会与空气或者原料中的微凉水分反应,产生气体。同时由于聚合物体系有一定粘度,容易在搅拌过程中产生气泡。如果不能将气泡完全消除,气泡会留在固化的聚氨酯膜上,导致最终样品制作失败,因此在操作过程中要要注意以下内容:降低原料含水量,干燥反应容器,控制反应温度,并且混合时搅拌不要过于剧烈。如果仍然有大量气泡,则需要采用真空脱出气泡。

有时为了改变聚氨酯材料的性能,需要对聚氨酯大分子进行交联处理,又称之为硫化处理。一般交联处理有三种不同方式,分别是添加交联剂、加热交联和利用分子结构中的氢键交联。使用交联剂交联可以采用多种交联剂,可以使用官能度大于2的聚合原料,比如含有三羟基的聚醚聚酯,或者含有多个异氰酸酯基团的化合物。加热交联是利用加热条件下,异氰酸酯基团会与氨基甲酸酯基团发生交联反应的特性。使过量的异氰酸酯化合物充当交联剂。此方法常用与异氰酸酯过量的预聚体交联过程中,但也同样可以通过向羟基过量的预聚体中添加过量的异氰酸酯化合物来促使交联反应发生。利用氢键交联,是由于氨基甲酸酯基团由于强极性,容易形成氢键,这种氢键交联尽管没有化学键的形成,交联作用力也比较下,但它的存在同样可以束缚分子链段的自由运动,影响聚氨酯材料的性能[3]。

1.1.3 聚氨酯的主要原料

聚氨酯单体主要有多元异氰酸酯和多元醇化合物,除此之外,还有扩链剂、催化剂、交联剂等助剂。

异氰酸酯:

异氰酸酯结构式为R-NCO,其中R可以是脂肪族或者芳香族的基团。工业上一般采用伯胺光气化法生产,反应如下:

常用的聚氨酯原料有二元和三元异氰酸酯,其中甲苯二异氰酸酯(TDI)和4,4-二苯基甲烷二异氰酸酯(MDI)最为常用。采用TDI生产的聚氨酯材料物理性能较好,但TDI沸点低,易挥发,毒性大,许多聚氨酯材料会采用毒性更低的MDI作为原料[4]。

多元醇化合物:

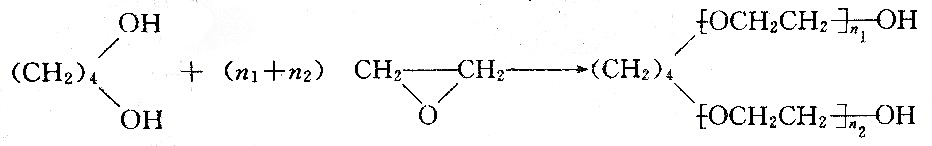

多元醇化合物的分子中含有两个或者以上的羟基。既可以是小分子的多元醇类,也可以是分子量数千的脂肪族聚醚或者聚酯多元醇。常用小分子多元醇有丙二醇、丁二醇等。聚醚的品种很多,通常有环氧化合物与小分子多元醇开环聚合得到,比如下列反应丁二醇与环氧乙烷开环聚合反应:

由上式可知每一个起始分子最终得到一个聚醚大分子,通过控制起始多元醇的和环氧化合物的比例可以调节聚醚多元醇的分子量。聚酯多元醇则通常由二元酸和过量的多元醇聚合得到,分子量范围约在1000~3000。

扩链剂与交联剂:

扩链剂在聚氨酯合成中起到十分重要的作用。主要为二元醇或者二元胺类化合物,在二步法工艺中,使预聚体间相互连接,增大分子量。在一步法中也有应用,用于增加氨基甲酸酯链段长度,改变材料性能。但当扩链剂加入量过多时,多余未参加反应的扩链剂分子,反而由于增塑效应,降低聚氨酯性能[5]。

交联剂是指含有三个或以上羟基基团的小分子醇类,使分子链段之间相互交联得到交联型的聚氨酯材料。许多多羟基小分子醇类同时具有扩链和交联的作用,被称为扩链交联剂,如丙三醇或者多元胺化合物。

催化剂:

最常用的催化剂分为叔胺类催化剂和有机锡类化合物。在反应中可以增加聚合速率,需要根据生产工艺选择催化速率适合的催化剂。现在的许多生产工艺中不会使用催化剂,这样可以减少产品中的杂质,提高产品质量。在某些聚氨酯弹性体体系中,加入催化剂会导致其拉伸强度下降20%错误!未找到引用源。。

溶剂:

有时在生产工艺中会添加甲苯、乙酸乙酯等不和单体发生反应的组分充当溶剂,主要有三个作用:一是帮助某些固体组分溶解,使各组分充分混合。二是调节反应速率,强极性溶剂会与羟基结合,降低聚合速率。三是为了降低体系粘度方便加工浇注。此外,在得到最终产品前要通过减压蒸发等手段将溶剂脱出,需要考虑溶解蒸发温度与反应温度,选择恰当溶剂。

其他助剂:

不同的聚氨酯材料可能会需要不同的额外助剂。比如聚氨酯泡沫生产时需要加入发泡剂;弹性体中可能需要加入表面活性剂和填充剂;生产粘合剂、涂料时需要加入着色剂等。此外还有根据工艺加工情况选择添加的脱模剂,稳定剂,脱泡剂,增塑剂等。

1.1.4 聚氨酯结构和性能

在聚氨酯中异氰酸酯基团和羟基的摩尔比决定了聚合产物的分子量大小和端基结构。将两种基团的摩尔比R称为异氰酸酯指数。

当Rlt;1时,分子端基为—OH,当R=1时,同时存在—OH和—NCO端基,分子量趋向无穷大。当1lt;R时,端基为—NCO。

聚氨酯材料种类繁多,合成方法和加工工艺也不尽相同,化学结构和物理构想的不同,导致了各种不同性能的变化。通常来说主要的影响因素包括:分子量大小、主链分子结构、侧基团和交联结构、物理结构、氢键等影响[1]。

对于线型聚氨酯材料,分子量是其性能的主要影响因素,一般要求其数均分子量在3万以上。其机械性能和玻璃化温度随分子量的升高,变化程度不大,分子量的大小主要影响其软化温度和溶解能力。对于交联型的聚氨酯材料,其主要影响因素是交联点分子量。此外分子量的分散性对材料性能同样有影响,当低分子量的分子比例过高时,材料的机械性能和热性能都会被削弱[8]。

聚氨酯分子主链都是由聚醚或聚酯这类低分子量多元醇和二异氰酸酯聚合成,有时也会添加小分子扩链剂。含有醚基和酯基的分子链具有柔顺性,而氨基甲酸酯基团由于分之间作用力较大,链段较硬。可以通过基团的摩尔内聚能来表示基团之间的作用力强弱,也因此可以通过改变软链段和硬链段性质和含量,来控制最终聚合物的性能,根据材料用途和性能要求选择合适的原料。

剩余内容已隐藏,请支付后下载全文,论文总字数:21420字

相关图片展示:

该课题毕业论文、开题报告、外文翻译、程序设计、图纸设计等资料可联系客服协助查找;