论文总字数:15394字

目 录

1.绪论 5

1.1引言 5

1.2微波加热简介 5

1.3 微波加热的特点 6

1.4 微波烧结在陶瓷材料中的应用 6

2 实验主要材料选择 7

2.1 金属陶瓷材料的选择 7

2.2微波吸收材料 7

2.3 微波保温材料 7

3 实验内容与探究 9

3.1 实验器材 9

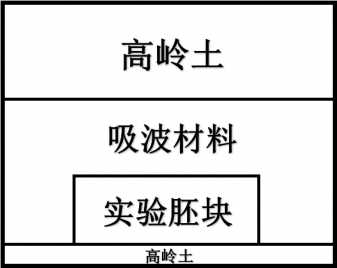

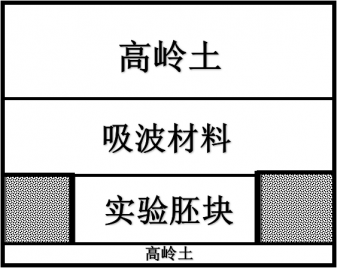

3.2微波实验加热装置 9

3.3粘合剂的选用与配置 10

3.4分组实验探究 10

3.4.1家用微波炉温度的探究 10

3.4.2 金属陶瓷烧结实验探究 11

4 实验结果讨论 17

5 总结与展望 18

参考文献: 19

致谢 20

使用家用微波炉烧结制备金属陶瓷材料的研究

张赛军

Abstract: The use of microwave rapid heating characteristics of the ceramic material for rapid sintering, and in the ceramic base to try to add some metal solder in the ceramic base to obtain excellent performance of the metal ceramic material, This proposed a new idea based on the fact that domestic microwave ovens also have the characteristics of microwave heating quickly to achieve the sintering of metal ceramic materials. This article mainly explores the possibility of using a domestic microwave oven to sinter metal ceramic materials, including the selection of components and binders for metal ceramic materials, the study of mixed preparation methods for metal ceramic powders and binders, and household microwave ovens. Researches on the formation of embryonic block materials under different powers, different times, and different heating methods, etc., and prospects for the future development of this kind of low-cost microwave sintered metal ceramic materials.

Key words: microwave heating; metal ceramic materials; household microwave ovens; Al2O3-TiC

1.绪论

1.1引言

微波烧结是一种具有很大发展空间的革命性烧结技术,它在节省时间、能源的基础上更能节省劳动力资源。微波活化烧结的特点在烧结陶瓷材料时有利于获得优良的显微结构组织,从而提高材料性能[1]。而且在加热时材料与微波的电磁耦合决定了使用微波可对材料进行选择性加热的优点,从而制备具有更高性能结构的材料。

在规模化生产方面,微波烧结技术已成功应用在陶瓷材料的小批量和连续化烧结上,微波烧结既能节省能源又能节省时间,并且制得的产品在性能方面比采用常规烧结技术更加优异。不过微波烧结设备投资成本大,制造专门用于烧结的微波装置成本太高,但考虑到除了设备较高之外,微波烧结技术具有的明显优势,用该技术烧结的产品无论在性能还是价格上都比使用传统加热炉生产的材料有着更高的质量和性价比。但是该技术有着其很强的局限性,无论是对烧结材料种类的挑选还是加热过程中温度的控制都有着一定的挑战性,某一方面没有顾及到就有可能导致烧结件开裂,进而影响烧结产量。

因此本次选题目的就是在目前微波烧结技术种种局限性上考虑,从陶瓷材料选择、烧结温度和时间控制,包括在陶瓷材料中加入金属强化相改善陶瓷性能出发,探究家用微波炉烧结金属陶瓷材料的可能性。

1.2微波加热简介

微波是一种频率在300MHz-300GHz的高频率电磁波,它对玻璃、塑料包括陶瓷制品等都有着一定的穿透性,对大部分金属具有反射作用,并且一些材料对微波还具有吸收作用,这些材料会吸收微波进行发热。我们把这在吸收微波时使自己本身发热的材料称作吸波材料。

在加工领域使用微波加热时,大部分对介质材料进行加热,但是介质材料对微波的吸收效果也不完全相同,介质材料与微波电磁场进行耦合后能量耗散,从而进行能量的转化。因此微波加热是一种依靠物体吸收微波后将其能量转换成热能后使自身整体同时升温的加热方式[2]。在变化的电磁场的作用下,吸波材料中的极性分子会发生极化,在交变电磁场极性的变化中不断发生变化,因此在电磁场中偶极子不断旋转,众多极性分子之间不断地摩擦产生损耗,将电磁能转化为热能。在加热时它能使物料整体同时快速升温,并且物料整体升温均匀,只需要传统加热方式所消耗能量的一小部分就可达到所需的温度。

1.3 微波加热的特点

微波的加热方式与其他常规加热方式大相径庭。传统的加热方式借助热传导、对流和辐射等方式向物料传导热量,物料从表面开始吸收热量,进而传到到物料内部,其内外存在的温度差就容易导致物料加热不均匀,最终出现局部过热的情况。在一定程度上,微波加热能有效避免这种加热不均的情况,因此一旦这一技术能够用在瓷材料批量化生产上,将会带来极大的便利。

- 加热和烧结速度快:传统加热方式下,材料的升温方式是由表面到内部热传递的方式升温。然而大部分陶瓷具有较差的传热性能,传统方式烧结陶瓷需要很长时间,体积比较大的材料花费的时间就更长。然而采用微波加热时,材料会被整体加热,对于陶瓷材料的烧结,能从传统加热方式所需要几天甚至几周的时间降低到几小时甚至几分钟,大大的提高了了生产效率。

- 烧结温度高:选用的吸波材料微波吸收率如果较高,在加热时短时间内即可达到一定的温度。使用家用微波炉(频率为2450MHz,功率最高为850W)进行加热,四氧化三铁能够在低功率档加热10min左右即可达到1000℃;二氧化锰和石墨混合的粉末在中火档以上2-3min就可达到到1200℃以上;三氧化二铬与石墨混合后在中火档加热5min左右即可升温至1600℃[3]。

- 无惰性和无污染:微波加热是材料材料自身吸收微波后自行升温,所以微波加热没有惰性,具有“即开即加热”的特点,可以及时停止加热和随时开始加热,容易控制。同时,微波加热不会影响烧结的材料,可以方便地实现在任何状态或者任何气氛下烧结,烧结过程中也不会和传统烧结方式那样使用燃料后生成有害气体。

- 选择性烧结:各种介质对微波吸收的能力都有所不同,所以在使用微波烧结时,要想得到更佳的性能,可以根据不同介质对微波的吸收效率不同这一特质对复合材料进行选择性烧结。

1.4 微波烧结在陶瓷材料中的应用

陶瓷材料可以耐高温,而且它的强度和硬度都比一般合金材料要高出很多,并且具有耐腐蚀性的特点,但它的脆性非常大,这也就限制了它的广泛应用。伴随着着现代科技的发展,对材料的性能要求也变得越来越高。因此陶瓷基复合材料由于性能优良,可以满足大部分材料选用的要求。它的基体特性决定了它的最高使用温度,其工作温度按玻璃、玻璃陶瓷、氧化物陶瓷、非氧化物陶瓷、碳素材料一次提高,其中目前研制出的材料,他的最高工作温度可达1900 ℃。

陶瓷基复合材料的性能越高,制备工艺就越复杂,特别是采用传统烧结工艺制备时难度大,时间长,因此微波烧结陶瓷技术在陶瓷材料中应用广泛. 在1960年代中期,W.R.Tinga和W.A.G.Voss研究了用微波能加工陶瓷材料的可能性。之后,W.H.Sutton是第一位报道陶瓷材料被微波能加热的现象的研究人员[4]。国内外的研究者大概已经用了四十年的时间,将所有的氧化物陶瓷材料进行了研究[5],研究出了氧化锆、碳化硅、二氧化钛、Si3N4、BaTiO3、PZT、Al2O3-TiC和Al2O3-SiC、铁氧体、氢化锂等陶瓷材料[6]。

2 实验主要材料选择

2.1 金属陶瓷材料的选择

假如需要制备一个拥有较高性能的金属陶瓷,我们主要通过结合两个以上的相来获得理想的结构[7]。陶瓷相界面与金属的润湿性、陶瓷相与金属焊料的膨胀系数以及两者之间的是否会发生化学反应都对两者结合有着重大的影响。因此,选择金属陶瓷体系的时候,需要考虑下边几个点:

第一,改善金属对陶瓷的润湿性来解决陶瓷、金属特性和晶体类型差异以及改善材料的烧结及机械性能是金属陶瓷材料制备中的一系列重要问题[8]。第二,陶瓷相和金属焊料间不能有太大的热膨胀系数。除了材料整体的膨胀系数要考虑以外,材料中各成分的热膨胀系数的差别也需要考虑,如果差别太大,会造成材料在急速升温、极速冷却的情况下有巨大的热应力产生,这种热应力一旦过大就会使材料产生裂纹或断裂。第三,陶瓷相之间、金属焊料之间、陶瓷相与金属焊料之间在任何温度下都不能有化学反应,如果有化学反应或者反应,就会影响材料烧结的结合度。

陶瓷相和金属焊料的配比要有适当的要求,细颗粒的陶瓷相均匀分布于金属焊料中则是最理想的显微结构,其中金属将陶瓷颗粒包裹,因此金属陶瓷材料体系中陶瓷的配比量为 15%~80%之间。本次实验研究采用Al2O3-TiC陶瓷作为陶瓷基材料,金属相选用Cu、Sn、Ti、Ni等粉末。

Al2O3陶瓷强度高、硬度高、耐高温、耐腐蚀,在机械、骑车、电子、航天航空等领域广泛得到用,但是Al2O3陶瓷脆弱性大、韧性低,因此使用Al2O3-TiC复相陶瓷大大改善了Al2O3陶瓷的不足。Al2O3-TiC基陶瓷是由TiC颗粒分布在Al2O3基体中形成,TiC具有熔点高、硬度高的特点,它可以提高陶瓷的强度、硬度和断裂韧性,对抑制Al2O3晶粒的生长也有一定的效果[9]。Al2O3-TiC复合相陶瓷可用于高温发热体、火花塞、耐磨材料,用它制成的切削工具,切削速度比硬质合金刀具高很多。

剩余内容已隐藏,请支付后下载全文,论文总字数:15394字

相关图片展示:

该课题毕业论文、开题报告、外文翻译、程序设计、图纸设计等资料可联系客服协助查找;